Steel S4EV: Steel solutions for Safe and Smart Structures of Electric Vehicles

Klimaatbetogingen maken duidelijk dat vandaag iedereen begaan is met een toekomstgericht milieubeleid. Nieuwe technologie zal zeker een hulpmiddel zijn om de vooropgestelde doelstellingen van een verminderde CO2-uitstoot te behalen. Elektrisch transport is een belangrijke stap in een duurzaam transportbeleid.

Alle grote autobouwers hebben intussen elektrische modellen in hun aanbod. Voor deze grote spelers is het een hele opgave om dergelijke kleine wagens voor voornamelijk stadstransport (kleine oplages) op een economisch haalbare manier te bouwen. Kleinere spelers brengen lichte elektrische voertuigen op de markt, maar deze voldoen soms niet aan alle reglementeringen voor personenwagens.

Het groeiende belang van elektrisch stadsverkeer wordt weerspiegeld in de oprichting van The Light Electric Vehicles Summit. Dit is een platform in het domein van e-mobility. Het is hieruit dat het project “Steel S4 EV” is ontstaan. Het beoogt het ontwikkelen van een lichte en veilige elektrische wagen voor personentransport in de stad.

Het Belgisch Instituut voor Lastechniek is één van de zes partners in dit Europese RFCS project (Research Fund for Coal and Steel). Het project beoogt om een elektrische wagen conform te maken aan de reglementering voor personenvervoer. Het project is een vervolg op een reeks eerdere onderzoeksprojecten in dit domein.

Figuur 1: Elektrische voertuigen voor stadsvervoer (Bron: IFEVS)

Doel van het project

Het consortium wil lichtgewicht elektrische voertuigen ontwikkelen met drie of vier wielen voor stadsverkeer, die voldoen aan alle reglementeringen op gebied van crashbestendigheid en andere Euro NCAP (European New Car Assessment Program) eisen. Deze laatste kaderen in een veiligheidsbeoordelingssysteem voor voertuigen. De testen die hiervoor gebruikt worden zijn gebaseerd op real-life ongevalsscenario’s.

Projectomschrijving

Lasersnijden van buisprofielen

Het frame wordt slim ontworpen door gebruik te maken van geplooide en lasergesneden buizen die aan elkaar worden gelast. Hiervoor wil men gebruik maken van hoogsterkte staal. De stabiliteit van de wagen wordt volledig gehaald uit het buizenframe, dat op zich al erg stijf is.

Figuur 2: Lasersnijden van buis

Door de buizen met laser te snijden en in elkaar te laten passen, wordt het gebruik van dure kalibers vermeden en is een snelle en nauwkeurige montage mogelijk.

Gebruik van hoogsterkte staal

Het opzet is om door toepassen van geavanceerde hoogsterkte stalen een zeer licht maar uiterst sterk en stijf frame te ontwikkelen. Omwille van de eisen naar crash- en vermoeiingsweerstand wordt ook vervormbaarheid en ductiliteit van het materiaal verwacht. Veilig en lichtgewicht ontwerp zal gecombineerd worden met een optimale LCA (levenscyclusanalyse). Recycleerbaarheid is immers een belangrijk thema in het ontwerp. Binnen het project wordt verder gestreefd naar lasbaarheid en een lage productiekost.

Het frame is gemaakt op basis van buizen met hoge sterkte. In deze ontwikkeling wordt gewerkt met Dual Phase (DP) stalen. Dit zijn innovatieve materialen waarbij het staal zijn eigenschappen verkrijgt door een unieke structuur opgebouwd uit twee fasen. Er is een ferriet matrix met daarin ingebed martensiet eilandjes (zie figuur 3).

Figuur 3: DP600 (Bron: Arcelor Mittal)

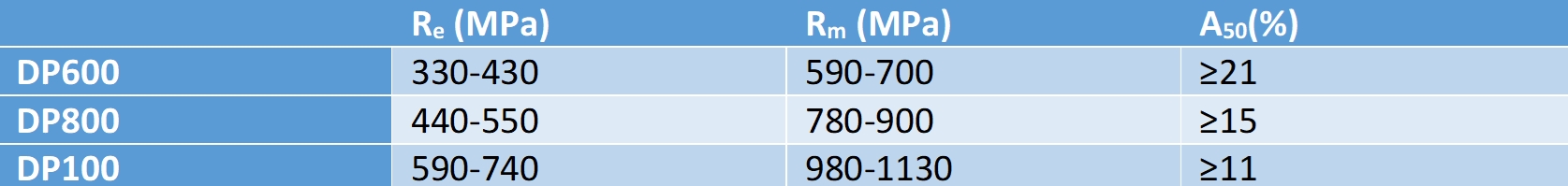

Het ferriet zorgt voor de ductiele eigenschappen van het materiaal en zijn goede vervormbaarheid, dankzij het martensiet krijgt het materiaal zijn hoge sterkte. Er zijn DP stalen in verschillende sterktes, naargelang het aandeel martensiet in de structuur.

Figuur 4: Eigenschappen DP stalen

Deze stalen worden nu al gebruikt voor automobielonderdelen. Door de hoge mechanische eigenschappen is het mogelijk om onderdelen met geringere dikte te gebruiken. Dit resulteert in een aanzienlijke gewichtsbesparing. Wegens hun excellente mechanische eigenschappen hebben de materialen ook een hoge vermoeiingsweerstand. Verder onderzoek over de vermoeiingsweerstand van gelaste onderdelen wordt opgenomen in het onderzoeksproject. Door de hoge treksterkte van het materiaal, zijn DP stalen uiterst geschikt voor onderdelen die energie moeten opnemen tijdens impact. Zo zijn ze terug te vinden in de passagierskooi van personenwagens.

Anders dan bij andere hoogsterkte stalen zoals HSLA stalen, zijn de mechanische en chemische eigenschappen van DP stalen sterk verschillend naargelang de fabrikant. Men kan dezelfde parameters voor vervorming of lassen niet zomaar toepassen op eenzelfde DP materiaal van een andere leverancier.

Resultaten

Lassen van Dual Phase stalen

Het is de taak van LTU en BIL om het lassen van deze buisstructuren te optimaliseren en de lassen te onderzoeken. Zowel statische als dynamische eigenschappen zijn hierbij belangrijk.

Door het lage koolstofequivalent en het lage gehalte aan legeringselementen zijn deze stalen in principe goed lasbaar. Het risico op koud- of warmscheuren is gering.

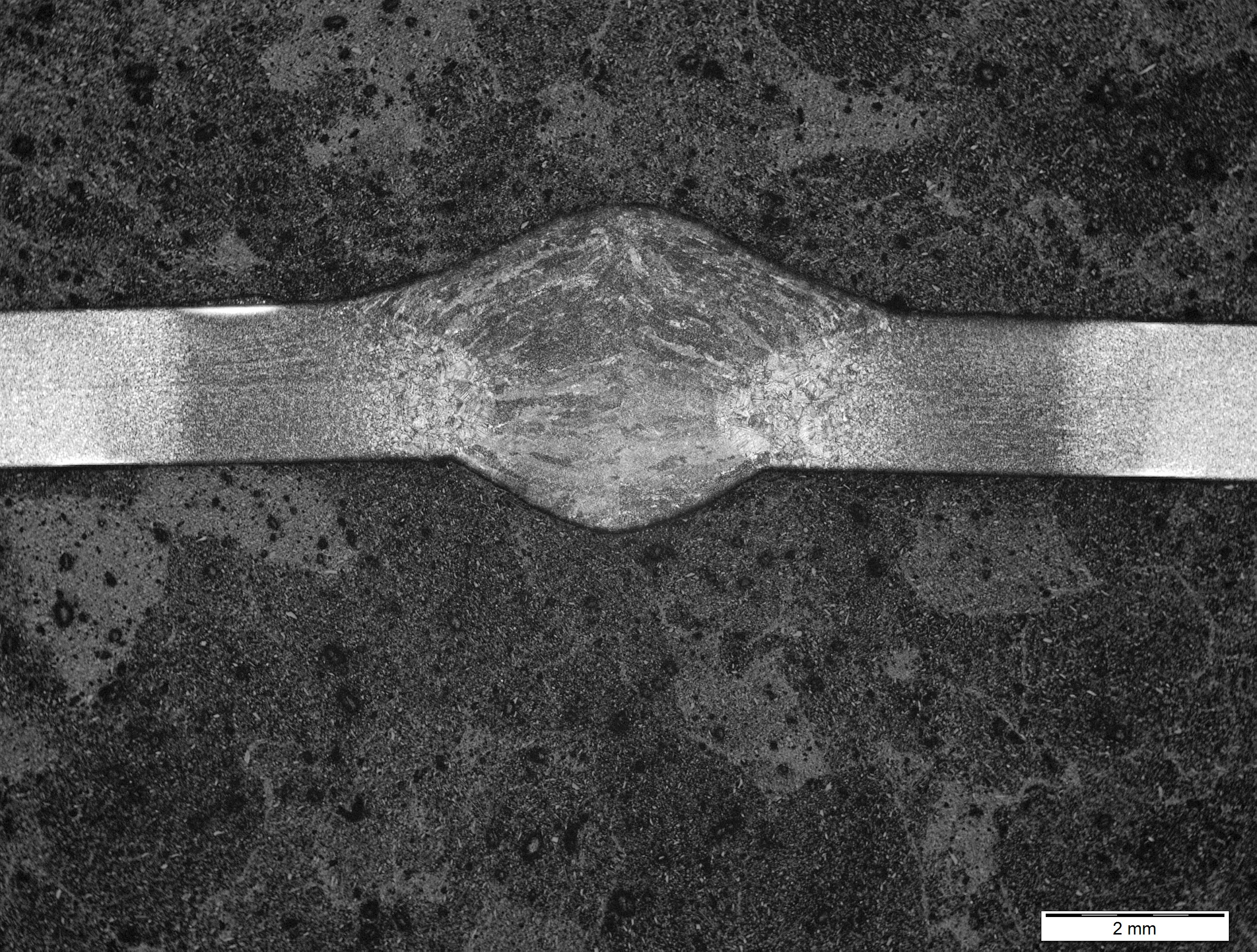

Figuur 5: MAG las van DP800, dikte 1,8 mm (Bron: BIL)

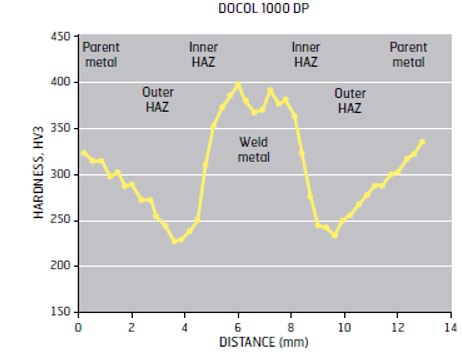

Bij het lassen van deze stalen gaat deze structuur echter grotendeels verloren, waardoor ook de eigenschappen veranderen ter hoogte van de las. Een verzachting treedt op in de warmte-beïnvloede zone. Hierdoor worden de sterkte-eigenschappen negatief beïnvloed. Het BIL zal verder onderzoek verrichten naar de mechanismes van dit fenomeen.

Figuur 6: Verzachting in de warmte-beïnvloede zone t.g.v. het lassen van Docol DP1000 (Bron: SSAB)

Indien gelast wordt met een lage warmte-inbreng, is de sterkte van de las hoger dan indien gelast wordt met hogere warmte-inbreng.

De warmte-inbreng kan via meerdere parameters beïnvloed worden; de lasspanning, de lasstroom en de lassnelheid.

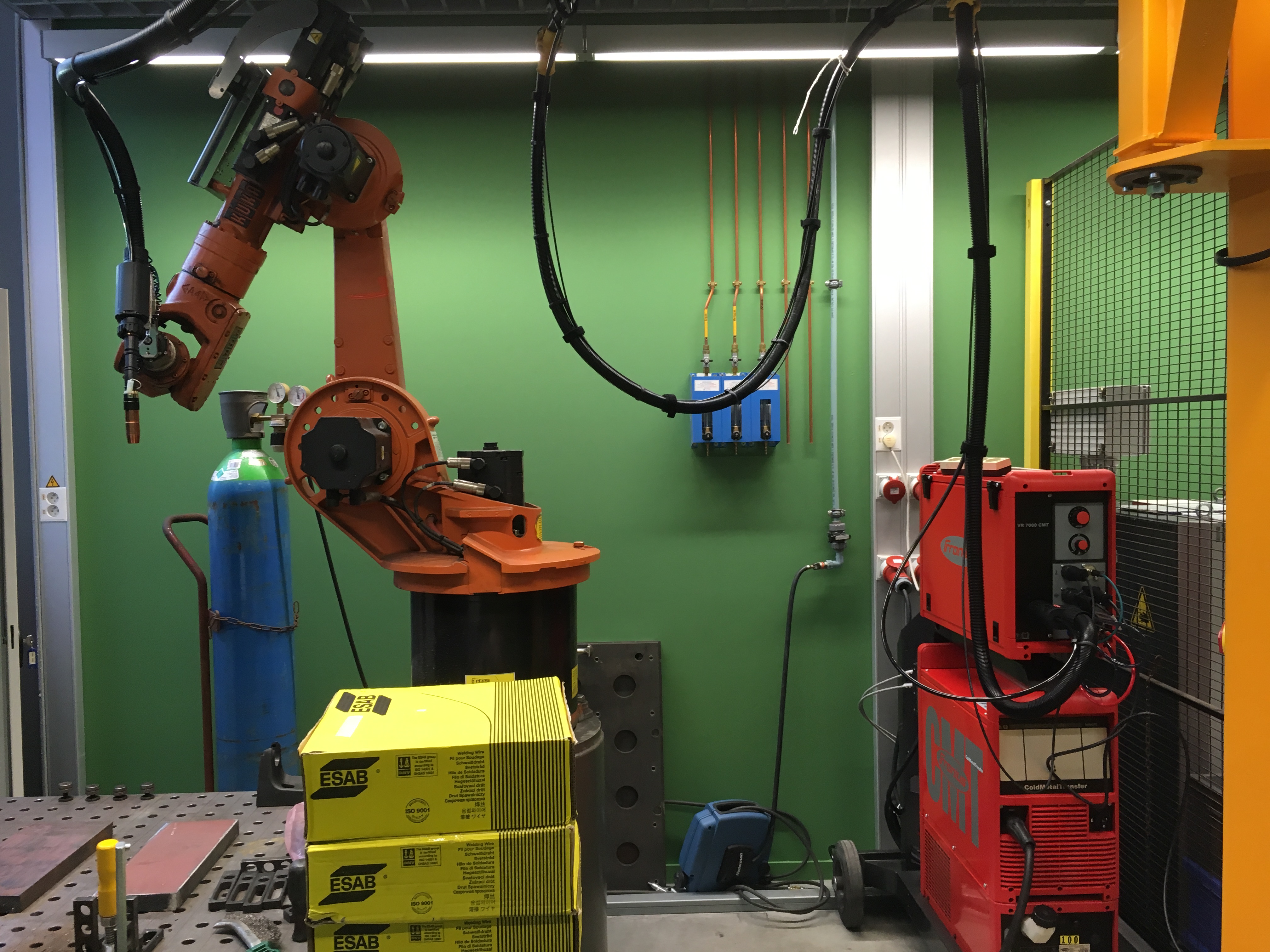

Omdat de warmte-inbreng een belangrijke rol speelt in de beïnvloeding van de eigenschappen van de gerealiseerde lassen, zullen de nieuwe varianten van MIG/MAG lassen, zoals CMT (Cold Metal Transfer) en ook het MIG brazeren worden toegepast. CMT lassen is een variant van het MIG/MAG lassen met lage warmte-inbreng en geringe spatvorming. Bij MIG brazeren wordt gelast met een CuSi draad waardoor er een soldeerverbinding ontstaat met een geringe warmte-beïnvloeding, maar tevens met een lage sterkte.

Figuur 7: Lasrobot voor CMT lassen van DP stalen bij het Belgisch Instituut voor Lastechniek

Lassen gebeurt in principe met een toevoegmateriaal met gelijke sterkte als deze van het basismateriaal.

Momenteel worden bij het Belgisch Instituut voor lastechniek lasproeven op deze materialen uitgevoerd. Lastesten worden uitgevoerd met plaat- en buismateriaal in DP 800 en DP 1000 met materiaaldiktes tot 2 mm. Er zal een parameteroptimalisatie doorgevoerd worden met het oog op het behoud van de materiaaleigenschappen.

De vermoeiingsweerstand en breukkarakteristieken onder dynamische belasting van gelaste onderdelen worden momenteel verder onderzocht.

Downloads

Europese onderzoeksgroep

De onderzoekspartners zijn:

- Cidaut (Spanje) is een onderzoekscentrum in de thema’s energie en transport, zij voeren o.a. ook crashtesten van personenvoertuigen uit.

- Belgisch Instituut voor Lastechniek: onderzoek naar het MIG/MAG lassen en beproeving van lasverbindingen.

- Technische universiteit van Luleå (LTU, Zweden): onderzoekscentrum voor laserapplicaties.

- IFEVS (Italië): ontwikkelt kleine elektriche wagens voor stadsverkeer.

- Thinkstep (Duitsland): is een onderzoeksbureau dat zich specialiseert in Life Cycle Assesment (LCA).

- Magnetto Automotive (Italië) is toeleverancier van onderdelen voor de automobielindustrie.

Financiële ondersteuning

Het project krijgt een financiële ondersteuning van de Europese Commissie via het RFCS programma (Research fund for Coal and Steel) onder het contractnummer 800726 – STEEL S4 EV