Geavanceerde metalen onderdelen door optimale combinatie van additive manufacturing en lastechnieken

Context

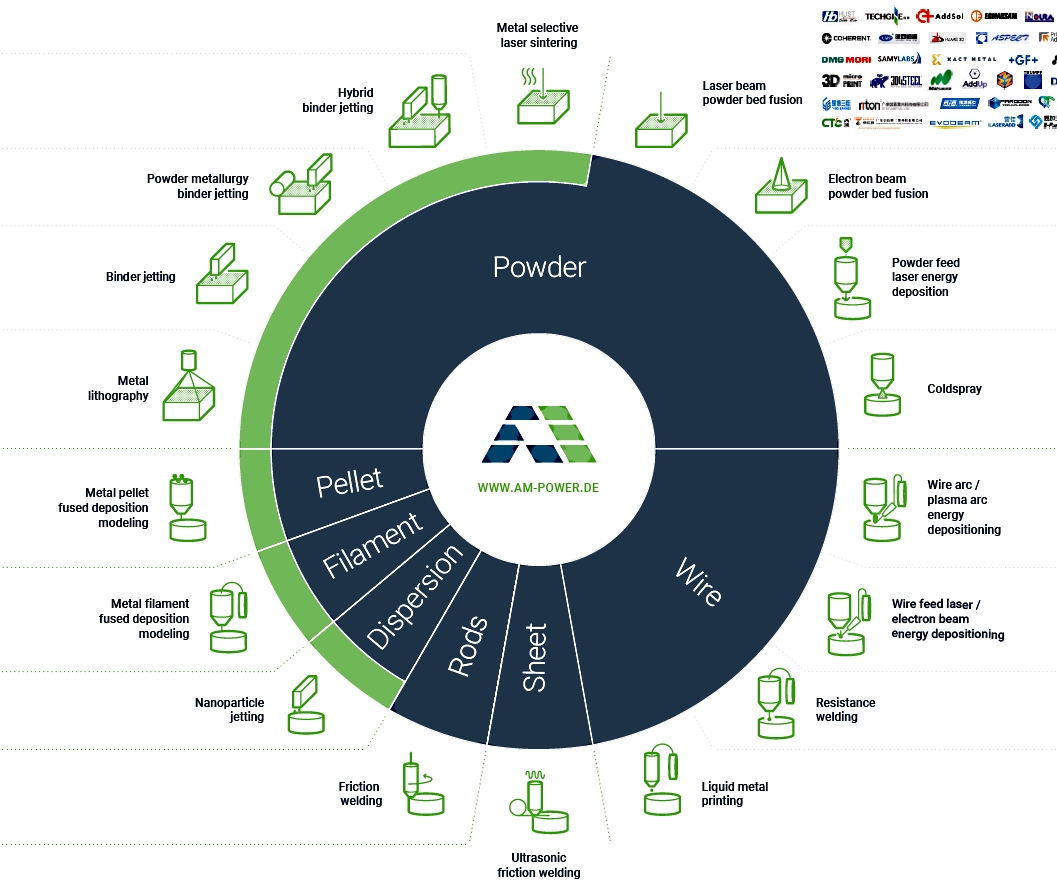

Metalen onderdelen worden steeds vaker met additieve fabricagetechnieken (AM – of 3D printing) vervaardigd. Er zijn intussen 18 (!) [1] verschillende technieken beschikbaar voor additieve fabricage van metalen onderdelen.

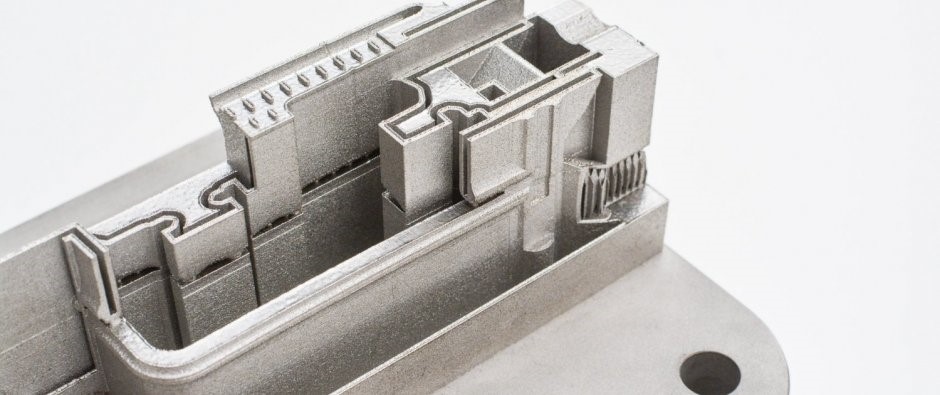

Van de verschillende AM-technieken zijn de op poederbedfusie gebaseerde AM-processen het meest gebruikt en zijn er al meer dan 150 machinefabrikanten. Bij Laser (Beam) PowderBedFusion (L(B)-PBF [2]), ook wel Selectief lasersmelten (SLM ) genoemd worden 3D vormen laag per laag opgebouwd door het aan elkaar smelten van metaalpoeders (Ø20-60µm) met behulp van een gerichte laserstraal. Hiermee worden massieve onderdelen vervaardigd die passen in een schoendoos. Het proces is vrij nauwkeurig (afwijkingen grofweg +/-0.2mm) en zo goed als alle lasbare metalen kunnen worden verwerkt. Courant worden RVS 316L, Aluminium en hoogwaardigere metaalsoorten (Titanium, Inconel, Tungsten…) gebruikt.

Elektronenbundelsmelting (EB-PBF [3] of EBM) is gelijkaardig aan LB-PBF. In EBM-processen wordt in plaats van een laserstraal een elektronenstraal gebruikt als energiebron. De techniek is sneller en werkt met grotere laagdikte. De mechanische afwijkingen en de ruwheid van de stukken zijn minder goed dan bij LB-PBF.

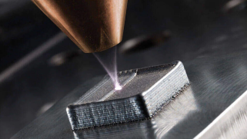

Daarnaast zijn er nog de Directed Energy Deposition (DED) technologiën. Directed Energy Deposition (DED) gebruikt een gerichte energiebron, zoals een laser- of elektronenbundel, om het materiaal (poeder of draad) te smelten. Het materiaal wordt gesmolten terwijl het wordt afgezet door een mondstuk. De Laser Metal Deposition (LMD of Powder Laser Deposition [4]) gebruikt een laserstraal als energiebron en is een technologie die al vele jaren gebruikt wordt voor het cladden van mechanische onderdelen. Om 3D vormen op te bouwen wordt een cladding toestel op een robot gebouwd. Met DED technologie wordt snel materiaal toegevoerd en worden ‘near-net-shape’ onderdelen met een typische grootte van 100 mm tot 1 m gebouwd.

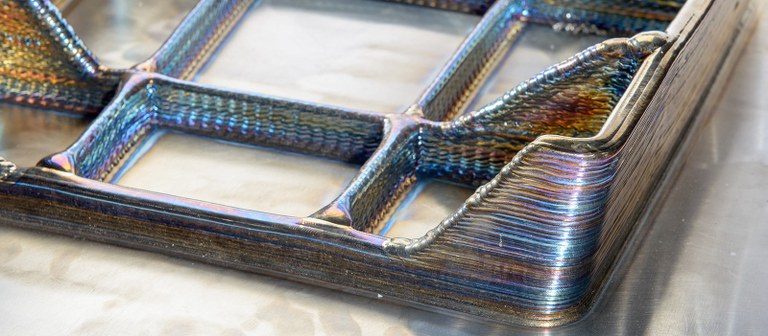

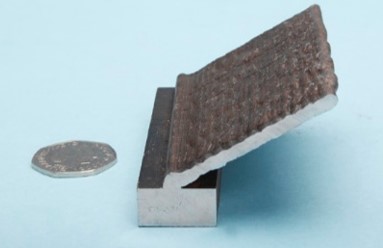

WAAM [5] (Wire Arc Additive Manufacturing) is een variant op de DED-technologie en maakt gebruik van booglasprocessen voor 3D-printen van metalen onderdelen. WAAM werkt door een metaaldraad te smelten met een elektrische boog als warmtebron. Vanwege de eenvoud en het goedkope invoermateriaal bereikt de technologie zeer hoge bouwsnelheden tegen lage kosten. De onderdelen zijn doorgaans ‘near-net-shape’ en de typische bouwgrootte varieert tussen de 0.2 à 2 m.

LB-PBF wordt voornamelijk gebruikt in de medische, ruimtevaart- en tooling. Het metaalprinten in de bouw, machinebouw en mechanisch ontwerp blijft echter achter.

|

|

|

|

|

|

Meer info:

- [1] Technology overview metal Additive Manufacturing

- [2] L(B)-PBF: https://additive-manufacturing-report.com/technology/laser-beam-powder-bed-fusion/

- [3] EB-PBF: https://additive-manufacturing-report.com/technology/electron-beam-powder-bed-fusion/

- [4] LMD: https://additive-manufacturing-report.com/technology/powder-laser-deposition/

- [5] WAAM: https://additive-manufacturing-report.com/technology/wire-arc-deposition/

Problematiek

De afmetingen, de resolutie en kostprijs van additief vervaardigde componenten verhinderen het wijdverbreid van AM-technieken. Ofwel zijn de afmetingen te klein of te duur voor het produceren van grote componten (poederbedsystemen), ofwel te groot en met een te lage resolutie (DED, WAAM). Een intrigerende oplossing om deze beperking te overwinnen, is om de additief vervaardigde onderdelen te verbinden met conventionele stukken. Kleine onderdelen vervaardigd op een poederbedprinter gelast aan een plaatwerk of verspaandonderdeel of een gesmeed stuk aan een groot frame geprint via DED. Op die manier worden de voordelen van AM (ontwerpvrijheid, koelkanalen, lichtgewicht, materialen, mass customization,…) en de voordelen van conventionele (kostprijs, snelheid van produceren, afwerking) maximaal benut.

In het project zullen onderstaande thema's aan bod komen :

- Op welke manieren kunnen we metaalgeprinte onderdelen verbinden aan conventioneel vervaardigde stukken?

- Richtlijnen voor de optimale combinatie van conventionele technieken en MetalAM technieken.

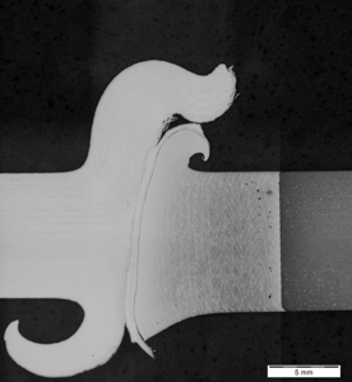

- Wat zijn de gevolgen van het toegepaste lasproces/verbinding voor de (mechanische) eigenschappen van de onderdelen en voor de verbinding zelf?

Doel van het project

Het projectdoel is de ontwikkeling van verbindingsconcepten voor het met elkaar verbinden van metaal geprinte onderdelen en conventioneel vervaardigde componenten. Het lassen van metalen 3D-geprinte onderdelen kan problematisch zijn, omdat de onderdelen een andere structuur hebben (dichtheid, microstructuur, ...), vergeleken met elkaar, en vooral vergeleken met onderdelen gemaakt van conventionele metalen.

Momenteel bestaan er geen richtlijnen voor het maken van dergelijke lassen. Deze kennis zal worden ontwikkeld om op kwalitatieve wijze deze verschillende metaalcombinaties met elkaar te verbinden. Er worden verschillende verbindingstechnologieën overwogen en de haalbaarheid ervan zal worden onderzocht voor een selectie van lasprocessen.

|

|

Projectomschrijving

Hoe kan dit project voor jullie een meerwaarde betekenen ?

- In dit project behandelen we prioritair cases uit de begeleidingsgroep.

- U ontdekt van dichtbij de mogelijkheden van MetalAM.

- U komt in een interdisciplinair team terecht, waar de diverse actoren uit het bedrijfsleven aanwezig zijn.

- U participeert actief in een innovatief project en blijft op de hoogte van de nieuwste inzichten en ontwikkelingen.

Concreet zijn we op zoek naar bedrijven die willen participeren in de begeleidingsgroep.

- Bedrijven/machinebouwers/constructeurs die gebruik maken van én bedrijven met interesse in metaalprinten.

- Ontwerps- en ingenieursbureaus

- Leveranciers van machines, software en toebehoren (gas, draad, poeders).

Wat houdt dergelijk engagement in?

- U stuurt mee het onderzoek en bepaalt de richting van de te onderzoeken zaken.

- U ontvangt alle projectresultaten.

- Als lid van de begeleidingsgroep neemt u deel aan diverse overlegmomenten (2x/jaar). Het project loopt gedurende 2 jaar

Input gevraagd

Omdat uw visie voor ons belangrijk en waardevol is voor het verder concretiseren van dit onderzoeksproject, bieden wij u de mogelijk om aan dit onderzoek deel te nemen.

Contact

Heeft u interesse of wenst u meer informatie, contacteer dan één van de volgende personen die u graag verder helpen.

|

Tom Scharlaken VIVES Smart Technologies Tel: 0473/42.09.05 Website: www.vives.be/metal3D |

Koen Faes Tel: 09/292.14.03 Website: www.bil-ibs.be |