Corrosie van 3D-geprinte onderdelen

Oproep tot deelname

Concreet zoeken wij bedrijven die dit onderzoek actief willen begeleiden en hieraan willen deelnemen

- U heeft een toepassing van metalen onderdelen in agressieve omgeving waarvoor u overweegt om een 3D onderdeel te gebruiken maar kennis ontbreekt over de corrosie-eigenschappen.

- U wil de corrosie-eigenschappen van uw 3D geprint onderdeel kennen en/of verbeteren.

Omdat uw visie voor ons belangrijk en waardevol is voor het verder concretiseren van dit onderzoeksproject, bieden wij u de mogelijk om aan dit onderzoek deel te nemen.

Meerwaarde voor uw bedrijf

- In dit project behandelen we prioritair cases uit de begeleidingsgroep.

- Het onderzoek spitst zich toe op materialen en omgevingen die voor u relevant zijn.

- U kan de richting van het project sturen en onderzoeksvoorstellen indienen.

- U komt in een interdisciplinair team terecht, waar de diverse actoren uit het bedrijfsleven aanwezig zijn.

- U participeert actief in een innovatief project en blijft op de hoogte van de nieuwste inzichten en ontwikkelingen.

Wat houdt dergelijk engagement in?

- U stuurt mee het onderzoek en bepaalt de richting van de te onderzoeken zaken.

- U ontvangt alle projectresultaten.

- Als lid van de begeleidingsgroep neemt u deel aan diverse overlegmomenten (2x/jaar). Het project loopt gedurende 2 jaar

Context

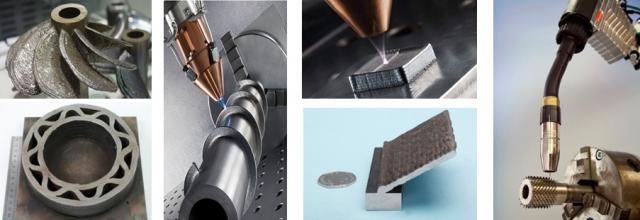

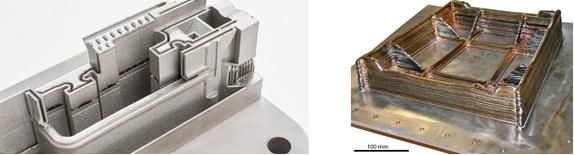

3D geprinte onderdelen vinden ingang in de markt omwille van de mogelijkheden op het vlak van o.a. ontwerpvrijheid, snellere beschikbaarheid, snellere reparatietechnieken, productie van vervangstukken en stock reductie. Voorbeelden van courante 3D-technieken voor metalen onderdelen zijn Selective Laser Melting (SLM), Metal Binder Jetting (BJT), Laser Metal Deposition (LMD) en Wire Arc Additive Manufacturating (WAAM). De corrosieweerstand van 3D geprinte onderdelen vormt reeds onderwerp van onderzoek aan universiteiten en onderzoeksinstellingen. Via een collectief onderzoeksproject (type COOCK) wensen BIL en SIRRIS dit basisonderzoek te vertalen naar concrete toepassingen in bedrijven.

Doel van het project

Het project omvat een gedeelte collectieve kennisopbouw, met onder andere vertaalonderzoek van beschikbare kennis in literatuur en corrosieproeven op geselecteerde onderdelen. In een eerste fase van het project zullen we reeds beschikbare onderzoeksresultaten samenbrengen in richtlijnen. Waar nodig zullen additionele verkennende testen uitgevoerd worden. In een tweede fase zullen we deze richtlijnen aftoetsen aan specifieke use-cases.

Concreet zal de focus van het project liggen op materialen als roestvast staal (Duplex RVS 1.4462, austenitisch RVS 316L), aluminium en nikkel legeringen. De invloed van verschillende factoren op de corrosieweestand zal onderzocht worden:

- print techniek

- aanwezigheid fijne kanalen

- warmtebehandeling (tijd/temperatur)

- nabehandeling (beitsen RVS, anodiseren aluminium)

- oppervlakte gesteldheid (ruwheid, porositeiten, orientatie tijdens het printen)

De corrosieweerstand zal onderzocht worden aan de hand van genormeerde proeven (vb. ASTM G48, ASTM A262) en aangevuld met meer representatieve toepassingsgerichte proeven voor specifieke use-cases (elektrochemische proeven, dompelproeven, cyclische corrosieproeven).

Doel project

De finale doelstelling is te komen tot richtlijnen en adviezen die het maken van concrete beslissingen voor de productie van 3D geprinte onderdelen kunnen ondersteunen:

- Welke samenstelling moet ik kiezen?

- Moet ik wel/niet warmte behandelen?

- Welke warmtebehandeling geeft de beste corrosieweerstand?

- Moet ik mijn RVS onderdelen passieveren, beitsen,…?

- Kan/moet ik een 3D geprint aluminium onderdeel anodiseren?

- Moet ik de oppervlakte ruwheid reduceren en tot welke waarde?

- Welke corrosietesten zijn representatief voor mijn toepassing?

Projectomschrijving

De aanpak en richtlijnen ontwikkeld in het eerste deel van het project, zullen worden toegepast op bedrijfseigen cases. De bruikbaarheid van de richtlijnen en adviezen zal zo geverifieerd worden en waar nodige bijsturing mogelijk maken. Enkele mogelijke voorbeelden:

- Corrosieweerstand van het 3D geprinte onderdelen bepalen voor uw bedrijfseigen toepassing.

- Toepassen van opgebouwde kennis op 3D onderdelen en vervolgens als corrosiecoupon inbouwen in proces om de actuele corrosieweerstand op te volgen.

- Advies voor nabehandeling van 3D geprinte onderdelen.

- Corrosietesten voorstellen voor specifieke omgevingen en use-cases (meer representatief dan een ‘algemene zoutnevel test’)

De opgebouwde kennis wordt tenslotte verspreid naar een brede doelgroep.

Contact

Wenst u meer informatie? Neem gerust contact op

Jeroen Tacq (SIRRIS)

- Tel : 0493 31 06 44

- Email : Jeroen Tacq

Jens Conderaerts (BIL)

- Tel : 09 292 14 22

- Email : Jens Conderaerts

Partners

Sirris

Sirris is het Collectief Centrum voor de Belgische Technologische Industrie. Sinds 1990 doet Sirris onderzoek naar verschillende 3D print technologieën met een uitgebreid intern machine park. Sirris heeft een daarenboven een uitgebreide kennis rond warmte- en oppervlaktebehandeling van metallische materialen in huis. Deze kennis wordt in de laatste jaren actief vertaald voor toepassing op 3D geprinte materialen.

BIL

BIL is een onafhankelijk onderzoeksinstelling naar verbindingstechnieken. Recent voert BIL diverse onderzoeksprojecten naar WAAM-onderdelen in verschillende legeringen. BIL beschikt over een volledig uitgerust corrosielabo voor genormeerde testen.

Lees ook

- 3D printen via (standaard) lasrobot: Wire and Arc Additive Manufacturing WAAM

- Prenormatief onderzoek: WAAMMEC : Wire Arc Additive Manufacturing: Lasbaarheid en mechanische eigenschappen van structurele componenten

- COAMWELD : Geavanceerde metalen onderdelen door optimale combinatie van additive manufacturing en lastechnieken

- Ad-Proc-Add : Advanced Processing Of Additively Manufactured Parts