METALMORPHOSIS: Elektromagnetisch puls technologie voor hybride metaal-composiet componenten in de automobiel industrie

Dit artikel geeft eerst een korte uiteenzetting over de opzet van het onderzoeksproject MetalMorphosis. Vervolgens gaat het dieper in op de ontwikkelde verbindingsconcepten en het onderzoek uitgevoerd rond de hybride metaal-composiet buis- en plaatverbindingen via de elektromagnetische puls technologie. Tenslotte wordt de ontwikkeling van twee demonstratiestukken, namelijk een rempedaal en een schokdemper toegelicht, om de opgedane kennis te valideren op industrieel niveau.

Lichtgewicht materialen en verbindingen tussen metaal en composiet

Drijfveren achter de trend naar lichtgewicht materialen en verbindingen tussen metaal en composiet

De trend naar het gebruik van lichtgewicht materialen in de automobiel industrie wordt gedreven door zowel de nood aan een verminderd brandstofverbruik, als door een toename in voertuigmassa, wegens de eisen aangaande veiligheid, passagierscomfort en elektronische systemen. In dit opzicht bieden lichtgewicht materialen een geschikte oplossing wegens hun aanzienlijk lagere dichtheid in vergelijking met de courant aangewende stalen. In het bijzonder zijn composieten in opmars in onderzoeksprojecten inzake structurele toepassingen in de voertuigtechnologie. Het grote voordeel van deze materialen is de goede verhouding tussen hun stijfheid en sterkte enerzijds en hun dichtheid anderzijds. Hierdoor bieden ze de mogelijkheid om aanzienlijke gewichtsbesparingen te behalen, met als gevolg een lager brandstofverbruik. Daarentegen bezitten ze een belangrijke beperking, namelijk hun brosheid. Verbindingen tussen composieten en metalen zijn dus noodzakelijk om de gewenste structurele eigenschappen te bekomen.

Onderzoek en productiemodellen van lichtgewicht materialen

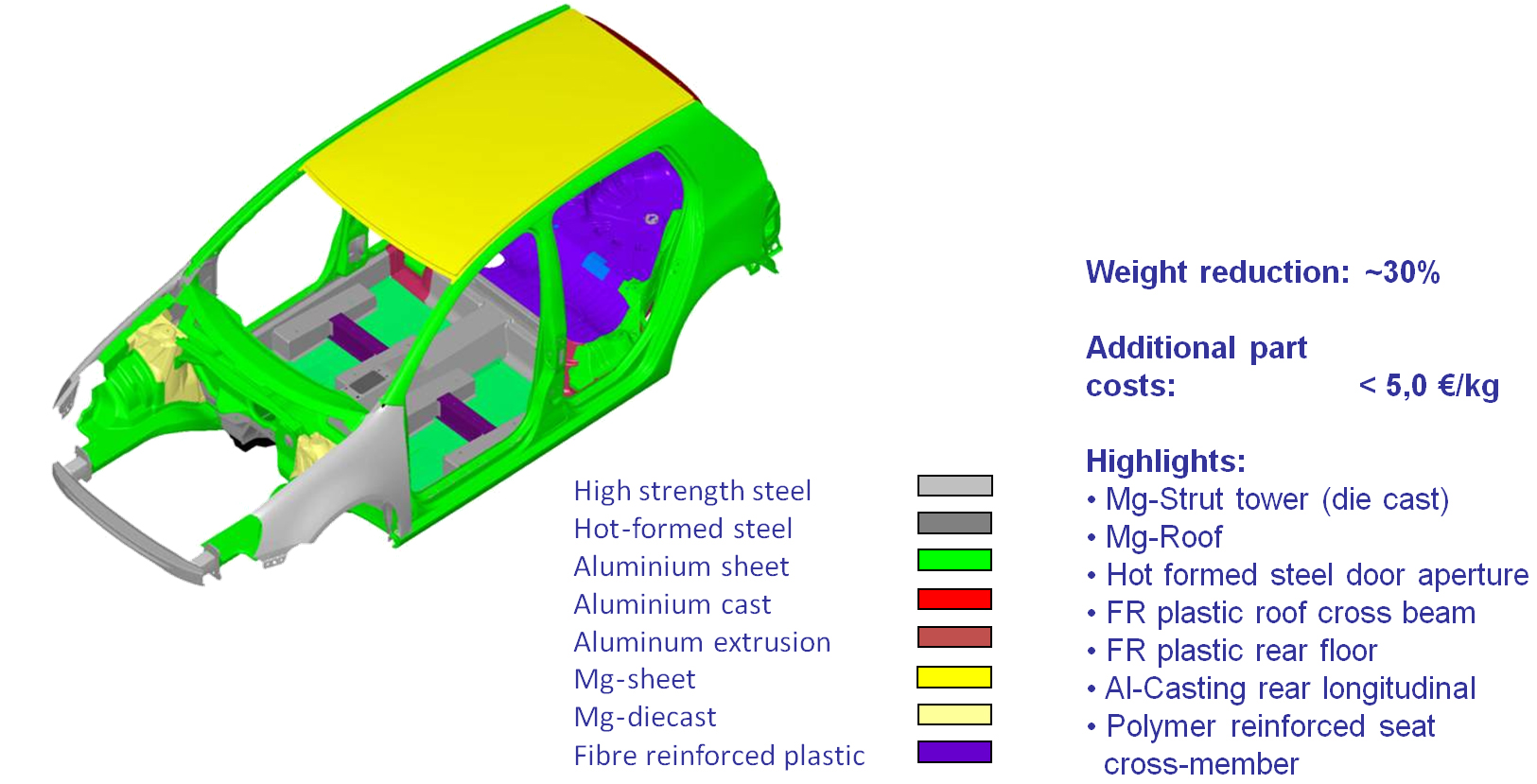

Europees industrieel onderzoek betreffende de structurele performantie van hybride lichtgewicht voertuigen werd uitgevoerd in het SuperLightCar project. Hierin werden ontwerp concepten ontwikkeld, die toelaten om zowel een 30% gewichtsbesparing te realiseren als te voldoen aan de kostbeperkingen. Figuur 1 toont een voorbeeld van het vervaardigen van een dergelijke auto in verschillende lichtgewicht materialen. Verder zijn er de afgelopen jaren enkele productiemodellen in de markt geïntroduceerd die gebruik maken van de concepten ontwikkeld in onderzoeksprojecten zoals het SuperLightCar project. Een voorbeeld hiervan is de BMW i8: een nieuwe generatie van elektrische auto’s waarvan de structurele componenten grotendeels vervaardigd zijn uit koolstofvezelversterkt composiet en aluminium (Figuur 2).

Figuur 1: Resultaten van het SuperLightCar project: procentuele gewichtsbesparing en bijkomende kosten voor het vervaardigen van een auto in lichtgewicht materialen [1]

Figuur 2: BMW i8 - Elektrische auto vervaardigd uit koolstofvezelversterkt composiet en aluminium [2]

Composieten en hun verbindingstechnieken

Composieten voor hybride componenten

De belangrijkste mechanische eigenschap van composieten is hun hoge verhouding tussen sterkte en dichtheid. Composieten bieden dus de mogelijkheid om enorme gewichtsbesparingen te bekomen. Tegelijkertijd bezitten ze ook goede mechanische eigenschappen. De structuur van composieten bestaat enerzijds uit een verstevigingsmateriaal dat bijdraagt aan de mechanische eigenschappen van het composiet en zorgt voor de overdracht van trekkrachten. Anderzijds bestaat ze uit een matrix die de versteviging samenhoudt, en alsook zorgt voor de overdracht van drukkrachten en schuifspanningen. Beide componenten combineren hun eigenschappen op een synergetische wijze. Het is daarom noodzakelijk om een goede combinatie van de samenstellende materialen te selecteren, met vezels als verstevigingsmateriaal en polymeerharsen als matrix. Aangezien automobielcomponenten doorgaans onderhevig zijn aan impacten doorheen hun hele levenscyclus in een voertuig, is een grote impactbestendigheid van de composieten vereist.

Alhoewel vandaag composieten in de automobiel industrie reeds gebruikt worden, vormen zij slechts 7,5% van de totale voertuigmassa. Bovendien zijn de reeds bestaande toepassingen eerder esthetisch van aard. Koolstofvezel versterkte kunststoffen (CFRP) bezitten het meeste potentieel in lichtgewicht automobiel toepassingen, aangezien zij kunnen resulteren in meer dan 60 % gewichtsbesparing in vergelijking met staal. Echter, de huidige beperkingen van koolstofvezels zijn hun hoge kost en lange procestijden.

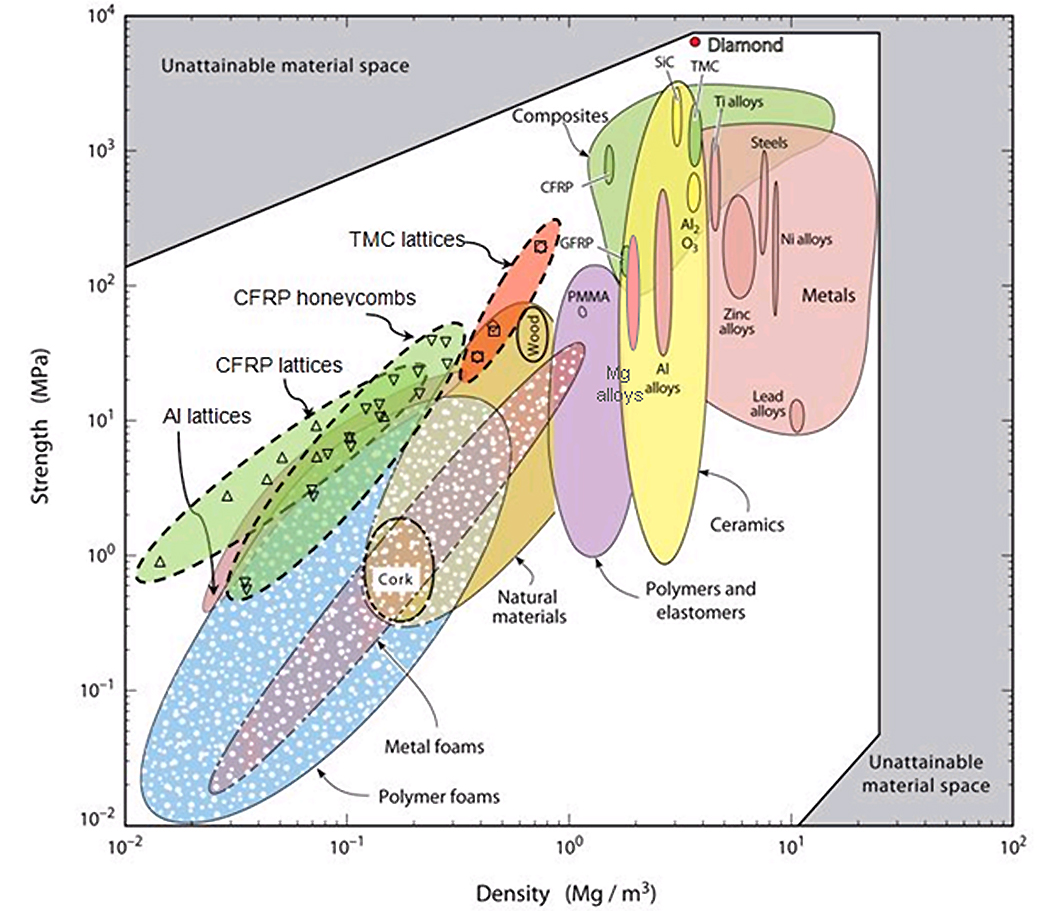

Niettegenstaande dat geavanceerde composieten geleidelijk meer en meer geïntegreerd zullen worden in voertuigstructuren, wordt niet verwacht dat metalen volledig vervangen zullen worden door composieten. In plaats daarvan zullen hybride metaal-composiet structuren ontwikkeld worden, waardoor ook rendabele processen nodig zijn voor hun assemblage. Figuur 3 illustreert de sterkte versus de dichtheid van verschillende soorten materiaalklassen.

Figuur 3: Sterkte versus dichtheid voor verschillende materiaalklassen

Verbindingstechnieken voor hybride metaal-composiet componenten

De belangrijkste technieken om metalen met composieten te verbinden zijn de verlijmingstechnologie en mechanische verbindingen. Deze zijn echter ontwikkeld zijn voor specifieke toepassingen en leiden tot hoge operationele kosten. Verder bezitten de resulterende verbindingen slechts beperkte mechanische eigenschappen. Overige verbindingstechnieken voor hybride metaal-composiet componenten zijn lasprocessen zoals het ultrasoon lassen, wrijvingslassen en laserlassen. Deze zijn momenteel in een ontwikkelingsstadium en bijkomende studies zijn dus vereist om de haalbaarheid van de processen en de duurzaamheid van de verbindingen na te gaan.

Doel van het project

De globale doelstelling van het Europese onderzoeksproject MetalMorphosis is het ontwikkelen van een reeks nieuwe hybride metaal-composiet componenten voor de automobiel industrie, via de innovatieve elektromagnetische puls technologie. Deze technologie kan gebruikt worden voor het verbinden van ongelijksoortige metalen. In dit project, zal het toepassingsgebied uitgebreid worden naar het verbinden van composieten met metalen.

In het bijzonder beoogt het MetalMorphosis de volgende doelstellingen:

- Ontwikkeling van nieuwe verbindingstechnieken gebaseerd op de elektromagnetische puls technologie, voor hoog-performante verbindingen van composieten met metalen voor plaat- en buisvormige toepassingen,

- Fundamentele kennis vergaren omtrent de eigenschappen van de verbindingen (sterkte, ductiliteit, microstructuur, etc. ) en hun toepassingen in de automobiel industrie,

- Kostenbesparing voor hybride metaal-composiet componenten via de elektromagnetisch puls technologie: verbindingen worden sneller en efficiënter gerealiseerd met als gevolg een minder kostelijk productieproces en een betere garantie van de laskwaliteit,

- Verhoogde compatibiliteit met het milieu wegens de milieuvriendelijke puls technologie.

Het MetalMorphosis project bestaat uit zes technische werkpakketten die zich richten op onderzoek gerelateerd aan de specificatie-, verbindings-, en karakterisatie activiteiten. Daarnaast handelt een apart werkpakket over de productie van drie specifieke demonstratiestukken relevant voor de automobiel industrie om zodus de ontwikkelde verbindingsmethodes en ontwerpstrategieën te valideren op industrieel niveau.

In het kader van dit project onderzoekt het BIL de toepasbaarheid van het elektromagnetisch puls krimpen van buisvormige metaal-composiet werkstukken. In het bijzonder wordt in dit artikel dieper ingegaan op de ontwikkelde verbindingsconcepten en het onderzoek uitgevoerd rond de hybride metaal-composiet buis- en plaatverbindingen via de elektromagnetische puls technologie. Verder wordt de ontwikkeling van twee demonstratiestukken, namelijk een rempedaal en een schokdemper, toegelicht om de opgedane kennis te valideren op industrieel niveau.

Het gespecialiseerd en multidisciplinair consortium bestaat uit negen Europese partners, namelijk: Belgisch Instituut voor Lastechniek (België), Tenneco (België), Poynting (Duitsland), Centimfe (Portugal), Toolpresse (Portugal), Cidaut (Spanje), Ideko (Spanje), STAM (Italië) en Regeneracija (Slovenië). Het project wordt uitgevoerd met steun van het Europese 7e kaderprogramma voor onderzoek en technologische ontwikkeling (FP7).

Projectomschrijving

Principe elektromagnetisch puls technologie

De elektromagnetische puls technologie is een zeer innovatieve geautomatiseerde productietechniek die gebruik maakt van elektromagnetische krachten om werkstukken te vervormen en te lassen. Aangezien deze geavanceerde lastechniek geen gebruik maakt van warmte om een verbinding tot stand te brengen, biedt ze belangrijke voordelen ten opzichte van de conventionele lastechnieken. Zodus biedt ze aantrekkelijke mogelijkheden voor het verbinden van ongelijksoortige materialen.

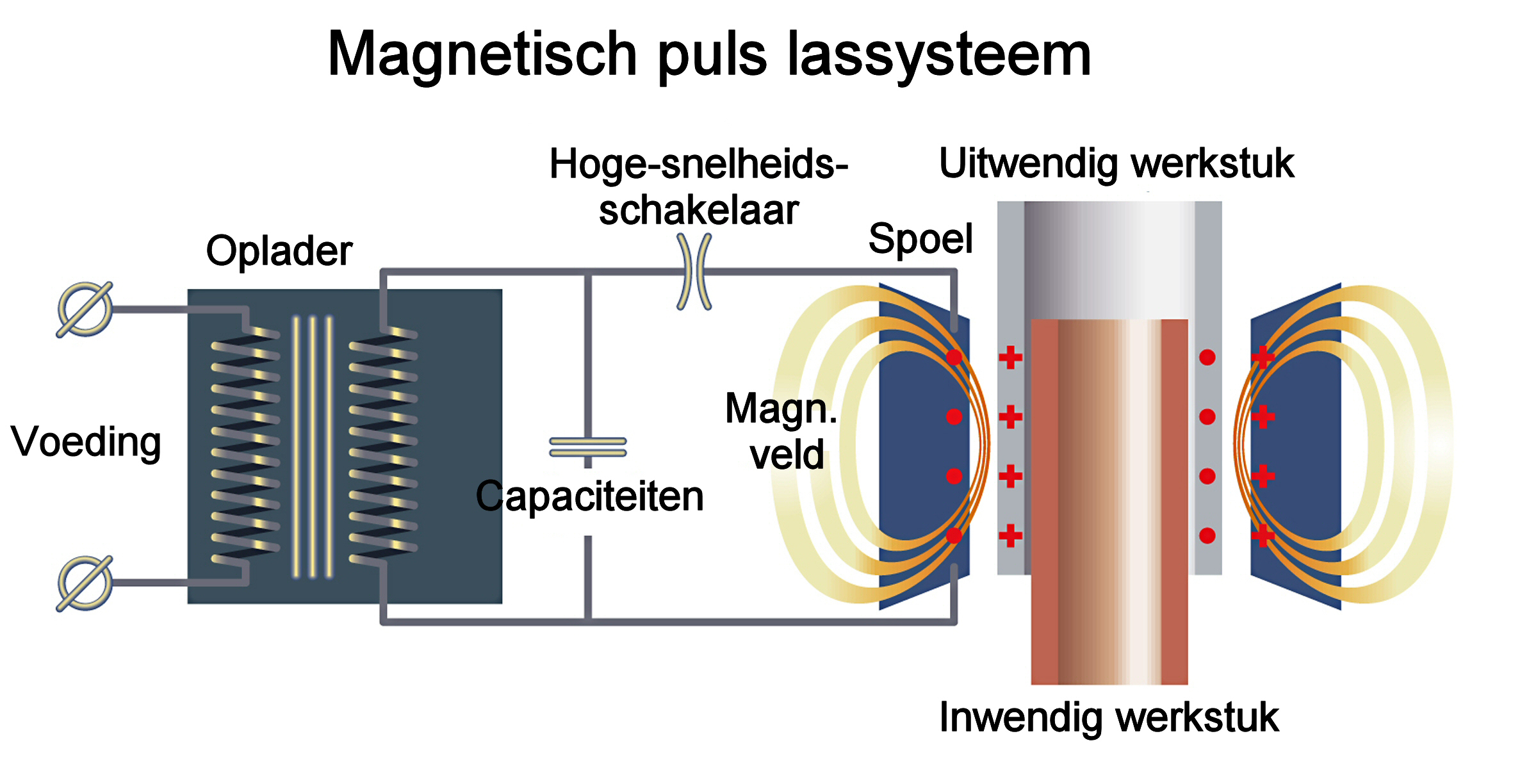

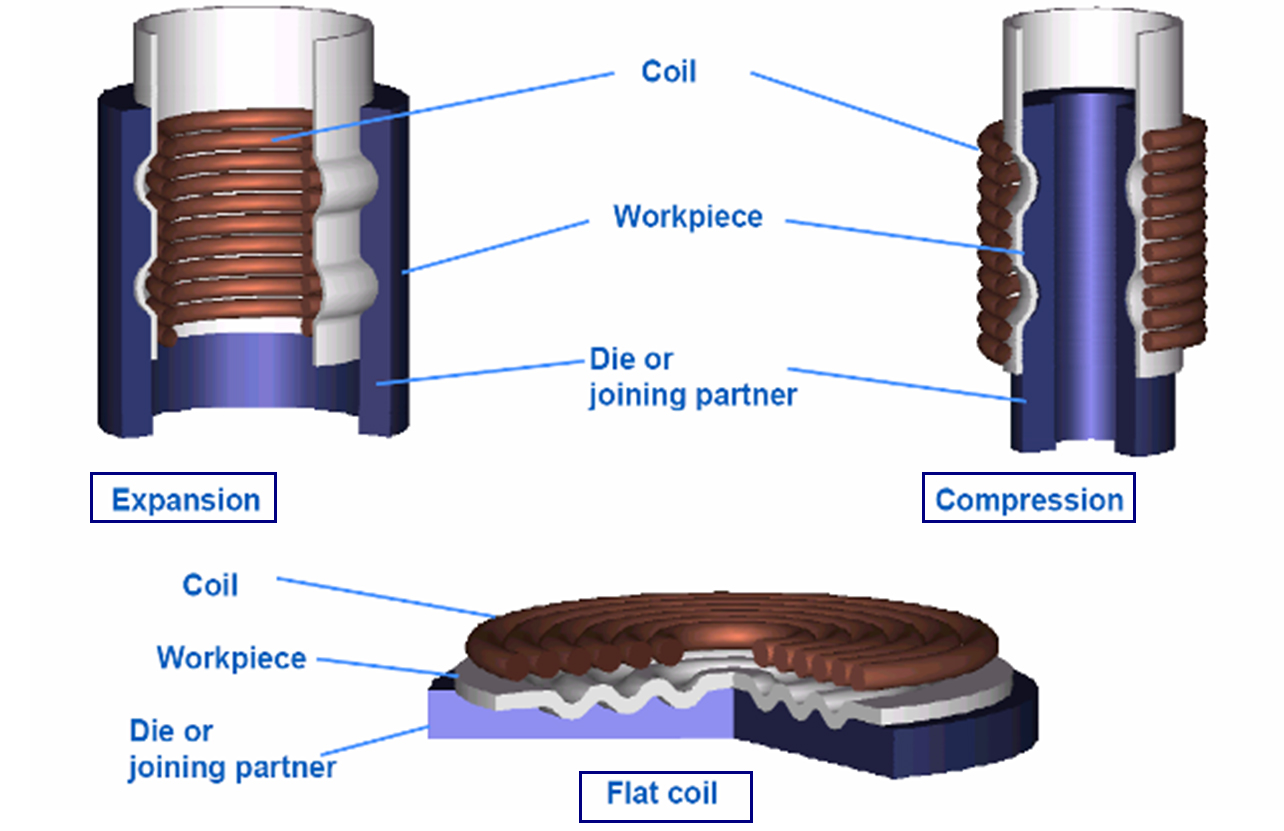

Het basisprincipe van het proces wordt getoond in Figuur 4. Een spoel wordt over de te lassen werkstuk geplaatst, maar maakt er geen contact mee. Tijdens de lascyclus wordt een zeer grote hoeveelheid elektrische energie vrijgegeven in een zeer korte tijd. Sommige systemen kunnen maar liefst 2 miljoen ampères ontladen in slechts 100 microseconden. De hoge energiestroom loopt door de spoel, en deze stroomontlading induceert wervelstromen in het uitwendige werkstuk. Beide stromen induceren een magnetisch veld, die elkaar tegenwerken. De afstoting tussen beide magneetvelden ontwikkelt een kracht, die het uitwendige werkstuk met grote snelheid verplaatst in de richting van het inwendige werkstuk. Dit resulteert in blijvende vervorming, zonder terugveren van het werkstuk. Figuur 6 toont de verschillende varianten van het proces: afhankelijk van de opstelling van de spoel en het werkstuk kunnen buisvormige werkstukken geëxpandeerd of ingedrukt worden of plaatvormige werkstukken aan elkaar verbonden worden. Aangezien enkel het vervormde werkstuk vervaardigd moet zijn uit elektrisch geleidend materiaal, is dit proces geschikt voor het verbinden van gelijksoortige of ongelijksoortige materialen, zoals bv. twee verschillende metalen. Zelfs verbindingen tussen metallische en niet-metallische materialen kunnen tot stand gebracht worden.

Figuur 4: Principe van de elektromagnetische puls technologie

Figuur 5: Mogelijke varianten van het elektromagnetisch puls vervormen voor het verbinden van plaat- en buisvormige werkstukken (Bron: Institut für Umformtechnik und Leichtbau, Technische Universität Dortmund) [3]

Specifieke voordelen verbonden aan de elektromagnetische puls technologie maken het mogelijk om snelle en kosten-efficiënte verbindingen tussen niet-lasbare materialen te bekomen:

- In vergelijking met conventionele lasprocessen is het magnetisch puls proces een “koud” proces. Enkel door de wervelstromen en de plastische vervorming warmt het werkstuk op, maar deze temperatuur blijft beperkt tot 50 °C. Hierdoor wordt er geen warmte-beïnvloede zone noch thermisch geïnduceerde degradatie gecreëerd, zodanig dat het materiaal zijn eigenschappen niet verliest. Dit betekent ook dat de werkstukken onmiddellijk na het lassen ontklemd en verder bewerkt kunnen worden,

- Hoge reproduceerbaarheid wegens de nauwkeurige aanpassing van de aangelegde krachten Dit vormt dan ook de basis voor een constante laskwaliteit,

- Hoge productiesnelheid,

- Ecologisch lasproces aangezien geen warmte, gas, of lasrook geproduceerd wordt.

In het MetalMorphosis project wordt gebruik gemaakt van drie varianten van de elektromagnetische puls technologie, namelijk het elektromagnetisch puls krimpen voor buisvormige werkstukken en het elektromagnetisch puls lassen en elektromagnetich riveteren voor plaatvormige werkstukken.

Elektromagnetisch puls krimpen

Verbindingen gerealiseerd door middel van elektromagnetisch puls krimpen kunnen onderverdeeld worden in twee categorieën volgens het overheersende verbindingsmechanisme, namelijk verbindingen via interferentie of vorm.

Verbindingen op basis van interferentie worden vervaardigd door de plastische vervorming van het ene werkstuk en elastische vervorming van het andere werkstuk. Hierdoor worden wrijvings - en interferentiespanningen tussen beide werkstukken gegenereerd. Daarentegen komen verbindingen op basis van vorm tot stand door het vervormen van het ene werkstuk in een uitsparing (bv. een groef) van het andere werkstuk. Op deze manier is de verbinding bestand tegen externe krachten (cfr. mechanische interlock).

Voor zowel verbindingen op basis van interferentie als vorm zullen tijdens het MetalMorphosis project verscheidene innovatieve verbindingsconcepten ontwikkeld worden.

Elektromagnetisch puls lassen

Het elektromagnetisch puls lassen wordt gebruikt voor het verbinden van een ingebed metaal in een composiet werkstuk aan een ander metalen werkstuk. Tijdens dit proces impacteren beide werkstukken met elkaar met een hoge snelheid en onder een bepaalde hoek, waardoor een intense plastische vervorming en een lokale verhitting plaatsvindt. Echter doordat het proces van zeer korte duur is, wordt er geen warmte-beïnvloede zone gevormd en zodus behouden de werkstukken hun eigenschappen.

Elektromagnetisch riveteren

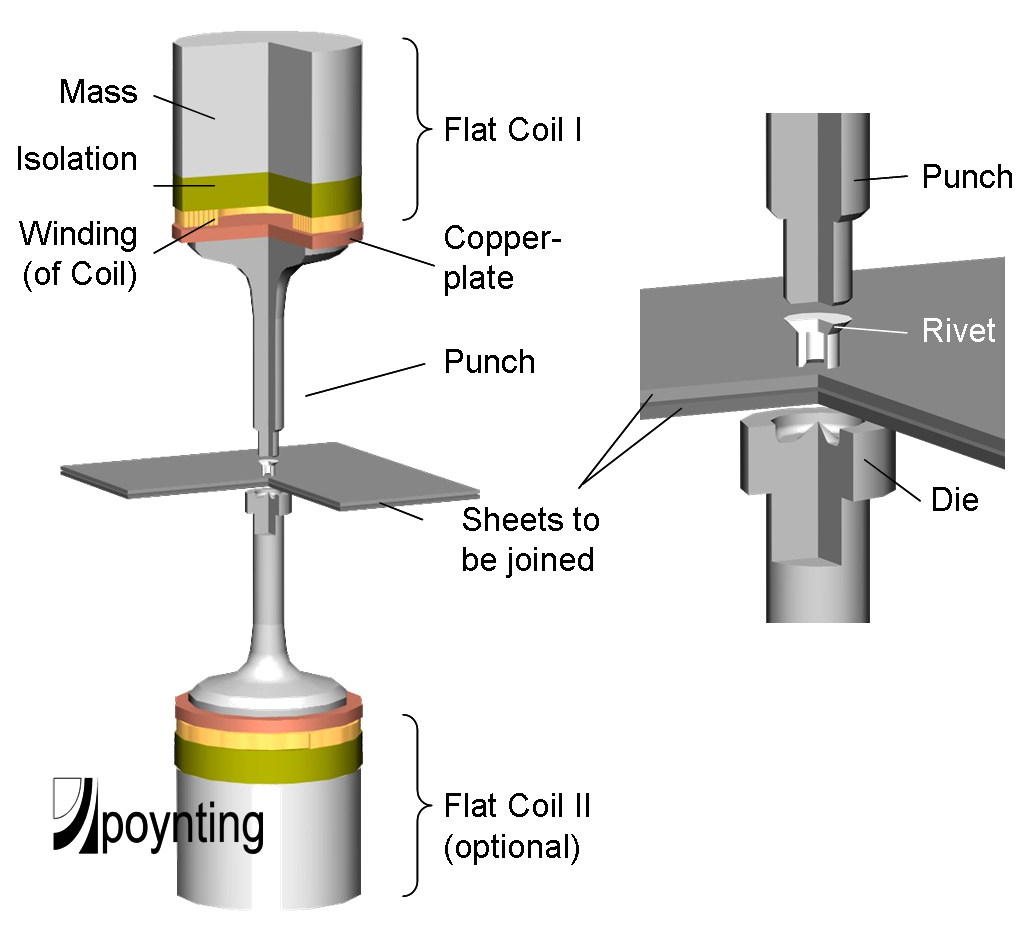

Bij het elektromagnetisch riveteren wordt de elektromagnetische puls gebruikt om een stempel over een paar milimeter te versnellen tot een zeer hoge snelheid (10-100 m/sec). Op deze manier kan een magnetisch versnelde klinknagel een hybride metaal-composiet plaat verbinden met een metalen plaat. Het werkingsprincipe wordt getoond in Figuur 6. Aangezien riveteren een proces met een korte cyclus tijd is, namelijk ongeveer 1 klinknagel per 3,5 seconden, is het essentieel om te werken aan het laagste mogelijke energie niveau. Anders zou het omwille van temperatuur redenen niet mogelijk zijn om de cyclustijd te verminderen tot 1 klinknagel per seconde (typisch snelheid voor de elektromagnetische puls technologie).

Figuur 6: Principe van het elektromagnetisch riveteren voor het verbinden van plaatvormige werkstukken (Bron: Poynting GmbH, Duitsland) [4]

Resultaten

Hybride metaal-composiet buisverbindingen

De hybride metaal-composiet buisvormige stukken werden vervaardigd m.b.v. het elektromagnetische puls krimpen. Eerst werden enkele composieten geselecteerd die relevant zijn voor de automobiel industrie. Vervolgens werden verschillende verbindingsconcepten ontwikkeld om het composiet aan het metaal te verbinden. Tenslotte werden de bekomen metaal-composietverbindingen onderzocht voor hun breukgedrag en treksterkte.

Geselecteerde composieten

Aangezien automobiel componenten doorgaans onderhevig zijn aan impacten doorheen hun hele levenscyclus in een voertuig, is een grote impactbestendigheid van het composiet noodzakelijk. Ook moet het composiet bestand zijn tegen hoge temperaturen. Polyamide kunststoffen zijn geschikte matrices aangezien deze goede mechanische eigenschappen bezitten bij hogere temperaturen, alsook bestand zijn tegen wrijving en slijtage. Verder kunnen deze gemodificieerd worden om hun impact gedrag te verbeteren. Koolstofvezels zijn één van de sterkste en stijfste vezels beschikbaar en hebben bovendien een zeer lage materiaal dichtheid, waardoor ze een uitstekende verhouding bieden tussen hun mechanische eigenschappen en gewicht.

Gebaseerd op deze vereisten, werden de volgende composiet klassen geselecteerd: lange koolstofvezel versterkt epoxy, lange glasvezel versterkt epoxy (EP GC22), en korte glasvezel versterkt polyamide (PA6.6GF30). De vezelvolume fractie en de lengte van de vezels (kort of lang) werden gevarieerd, om zo verschillende types van composiet te bekomen.

Verbindingsconcepten voor hybride metaal-composiet buisvormige stukken

Verschillende verbindingsconcepten werden ontwikkeld en geëvalueerd voor het elektromagnetisch puls krimpen van de geselecteerde composieten en metalen in buisvorm. Deze verbindingsconcepten zijn gebaseerd op verbindingen op basis van interferentie en op basis van vorm.

Verschillende test reeksen werden gedefinieerd, gebaseerd op ofwel de geometrie van het composiet werkstuk of op de afstand tussen de metalen buis en het composiet werkstuk. Deze afstand werd bekomen door de wanddikte van de metalen buis of de buitendiameter van het composiet werkstuk te veranderen. Binnen elke test reeks werd het energie niveau gevarieerd.

De bekomen hybride metaal-composietverbindingen werden eerst visueel onderzocht voor hun breukgedrag en vervolgens geanalyseerd voor hun trekkracht. Binnen éénzelfde verbindingsconcept werd ook het gedrag van de verschillende metaal-composiet verbindingen vergeleken. Een selectie van enkele verbindingsconcepten en de bekomen onderzoeksresultaten worden hierna besproken.

Verbindingsconcept 1

In een eerste verbindingsconcept, gebaseerd op een interferentieverbinding, werd een aluminium buis gekrompen op een composiet staaf. De plastische vervorming van de aluminium buis en de elastische vervorming van de composiet staaf gegeneren wrijvings- en interferentiespanningen die bijdragen tot de kracht van de verbinding. Verschillende testreeksen werden gedefinieerd, gebaseerd op de variatie in de afstand tussen de metalen buis en de composiet staaf. Deze afstand werd bekomen door de wanddikte van de metalen buis of de buitendiameter van de composiet staaf te veranderen. Binnen elke test reeks werd het energie niveau gevarieerd.

Figuur 7 toont de dwarsdoorsnede van zulk een krimpverbinding, gebaseerd op interferentie, tussen een aluminium buis en een continue koolstofvezel versterkt epoxy staaf.

Figuur 7: Dwarsdoorsnede van een krimpverbinding, gebaseerd op interferentie (1ste verbindingsconcept), tussen een aluminium buis en een continue koolstofvezel versterkte epoxy staaf (Bron: Belgisch Instituut voor Lastechniek)

Verbindingsconcept 2

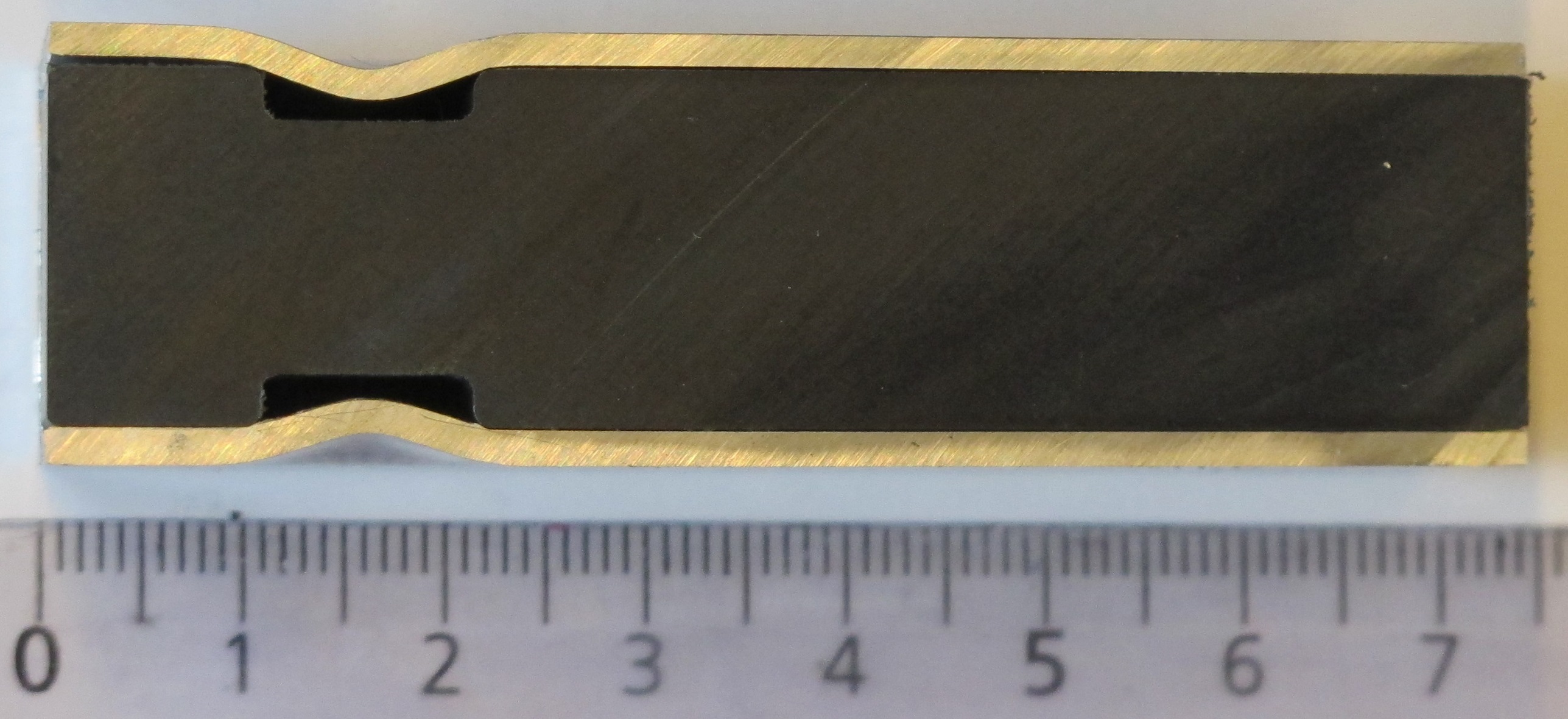

In een tweede verbindingsconcept, gebaseerd op een vormverbinding, werd een aluminium buis gekrompen op een composiet staaf of buis met een groef. Op deze manier kan de aluminium buis in de groef van het composiet vervormen, waardoor een mechanische interlock tussen de twee werkstukken bekomen wordt. Dit kan mogelijk resulteren in een hogere treksterkte. Het is noodzakelijk om te evaluren of de integriteit van de groef behouden wordt tijdens de krimp operatie. Verschillende test reeksen werden gedefinieerd, gebaseerd op de geometrie van de groef (diepte, straal en hoek van de groef).

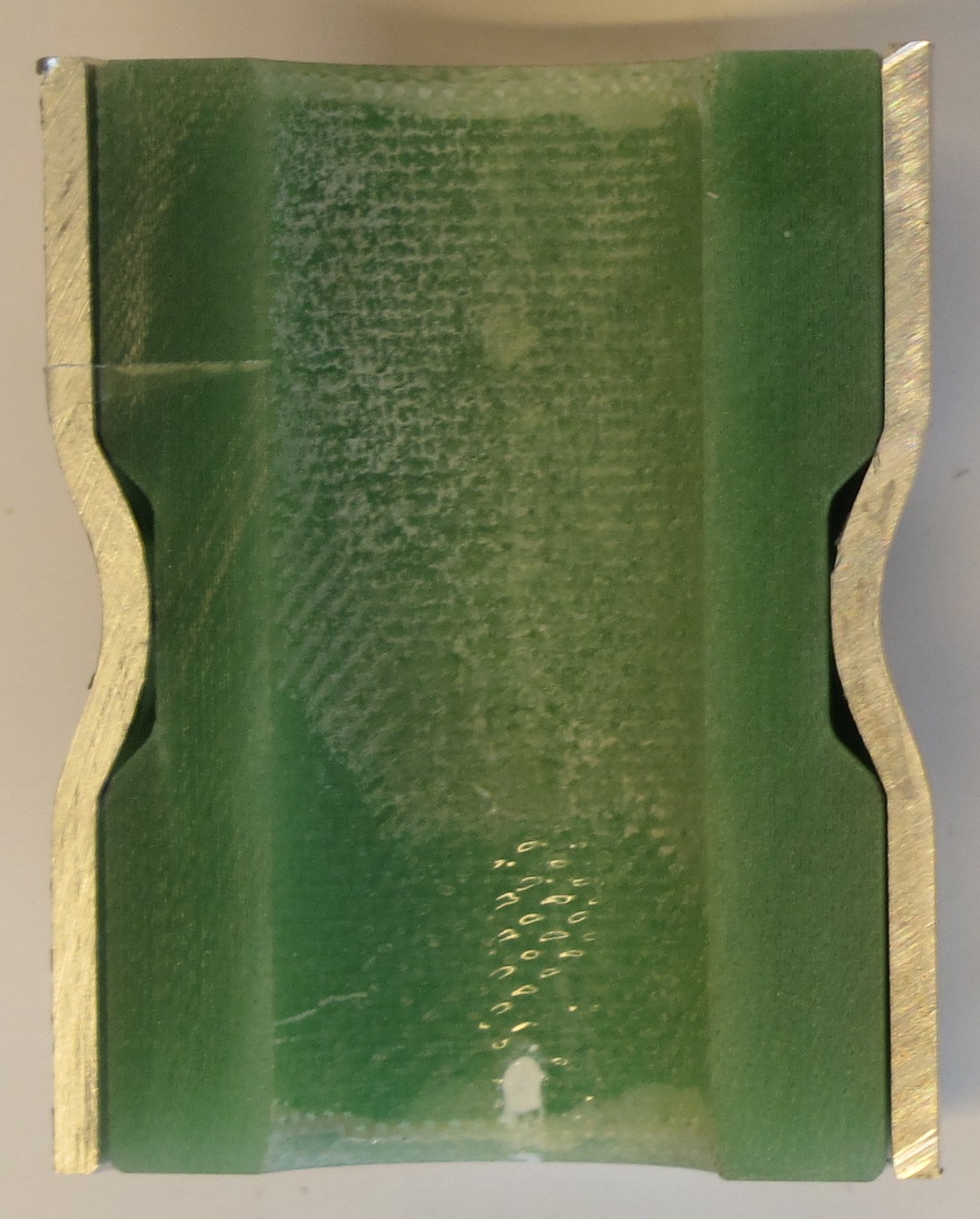

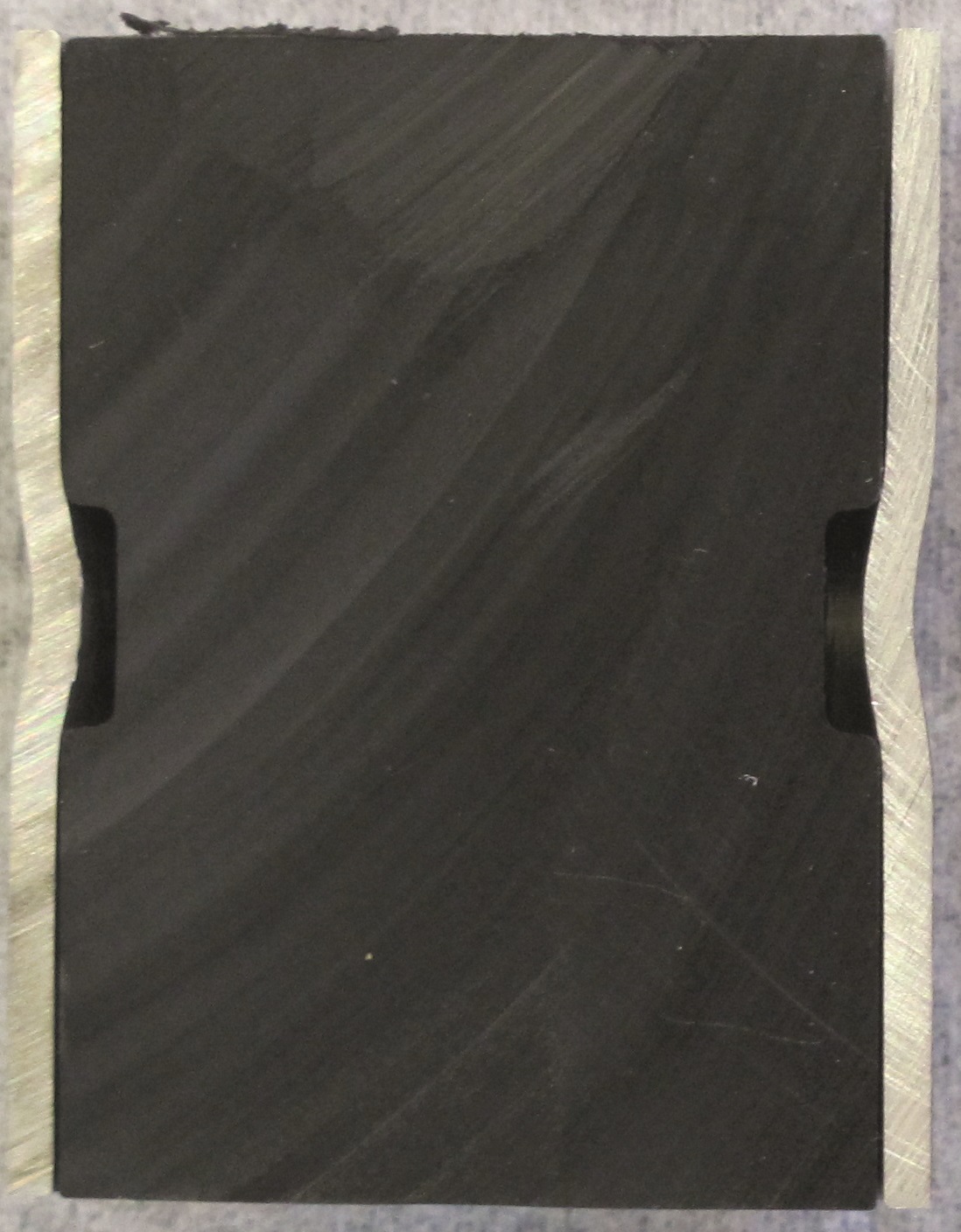

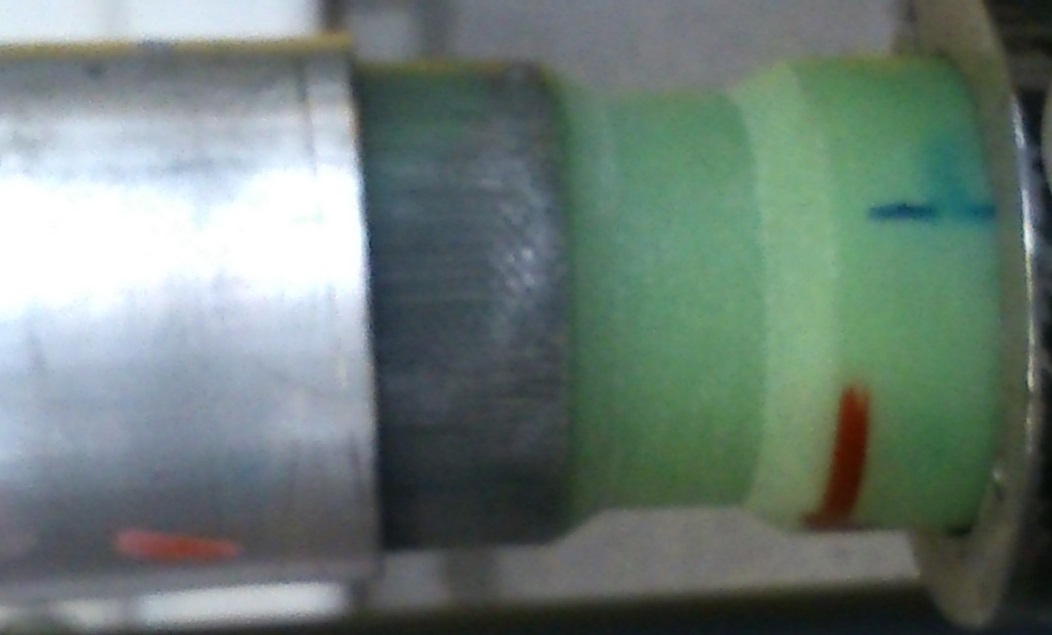

Figuur 8a toont een dwarsdoorsnede van zulk een krimpverbinding, gebaseerd op een vormverbinding, tussen een aluminium buis en een lange glasvezel versterkte epoxy buis (EP GC22). Figuur 8b toont een dwarsdoorsnede van een gelijksoortige krimpverbinding tussen een aluminium buis en een korte glasvezel versterkte polyamide staaf (PA6.6GF30).

|

Figuur 8a: Dwarsdoorsnede van een krimpverbinding, gebaseerd op een vormverbinding (2e verbindingsconcept), tussen een aluminium buis en een lange glasvezel versterkte epoxy buis (EP GC22) (Bron: Belgisch Instituut voor Lastechniek)

|

Figuur 8b: Dwarsdoorsnede van een krimpverbinding, gebaseerd op een vormverbinding (2e verbindingsconcept), tussen een aluminium buis en een korte glasvezel versterkte polyamide staaf (PA6.6 GF30) (Bron: Belgisch Instituut voor Lastechniek) |

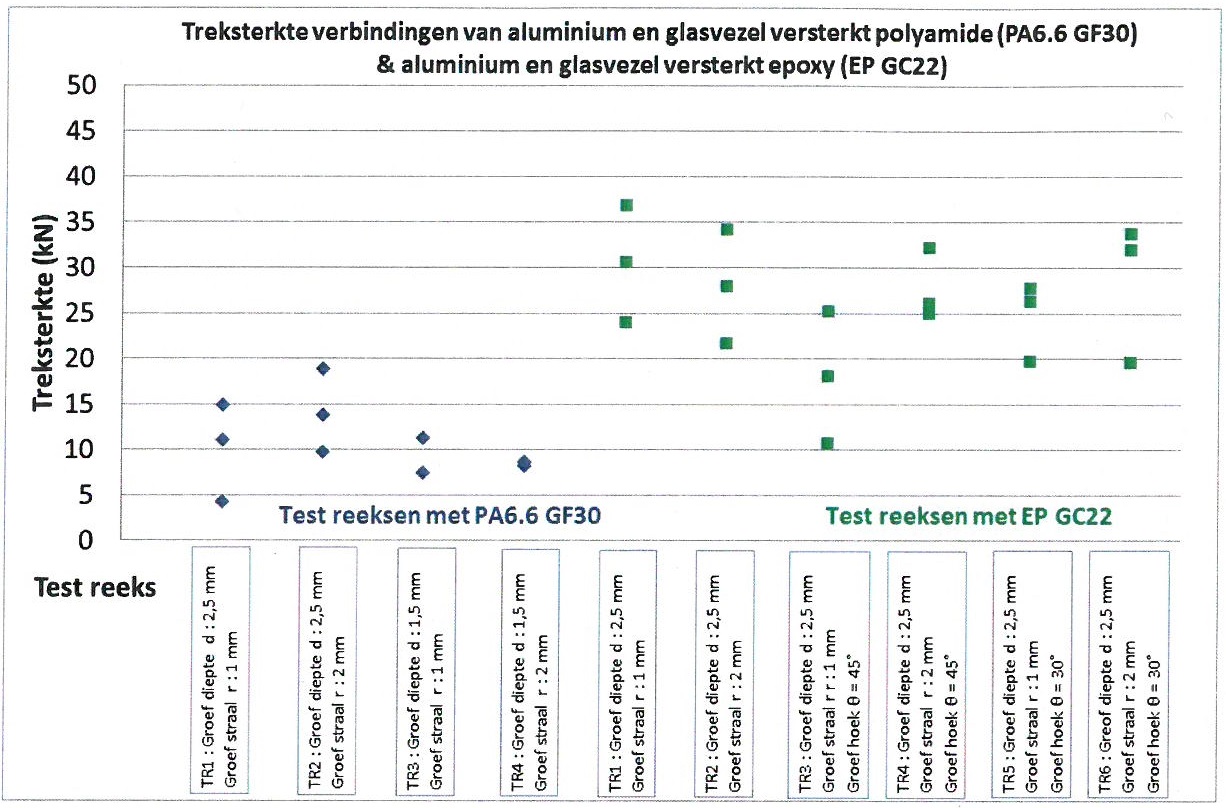

Figuur 9 toont een vergelijking van de trekkrachten bekomen voor de verschillende groef geometrieën voor krimpverbindingen tussen een aluminium buis met enerzijds een korte glasvezel versterkte polyamide staaf (PA6.6 GF30) en anderzijds een lange glasvezel versterkte epoxy buis (EP GC22). Hieruit kan geconcludeerd worden dat de krimpverbindingen met een lange glasvezel versterkte epoxy buis een groter bereik van trekkrachten behalen dan de krimpverbindingen met een korte glasvezel versterkte polyamide staaf. Dit kan mede verklaard worden door de hogere treksterkte van de lange glasvezel versterkte epoxy buis (typsiche waarde 285 MPa) ten opzichte van de korte glasvezel versterkte polyamide staaf (152 MPa). In het algemeen werd een grotere trekkracht bekomen bij een hoger energie niveau en een grotere vervorming van de aluminium buis in de groef. Deze vervorming wordt mede bepaald door de geometrie van de groef.

Figuur 9: Overzicht van de behaalde treksterktes van krimpverbindingen tussen een aluminium buis met enerzijds een korte glasvezel versterkte polyamide staaf (PA6.6 GF30) en anderzijds een lange glasvezel versterkte epoxy buis (EP GC22), voor de verschillende groef geometrieën (Bron: Belgisch Instituut voor Lastechniek)

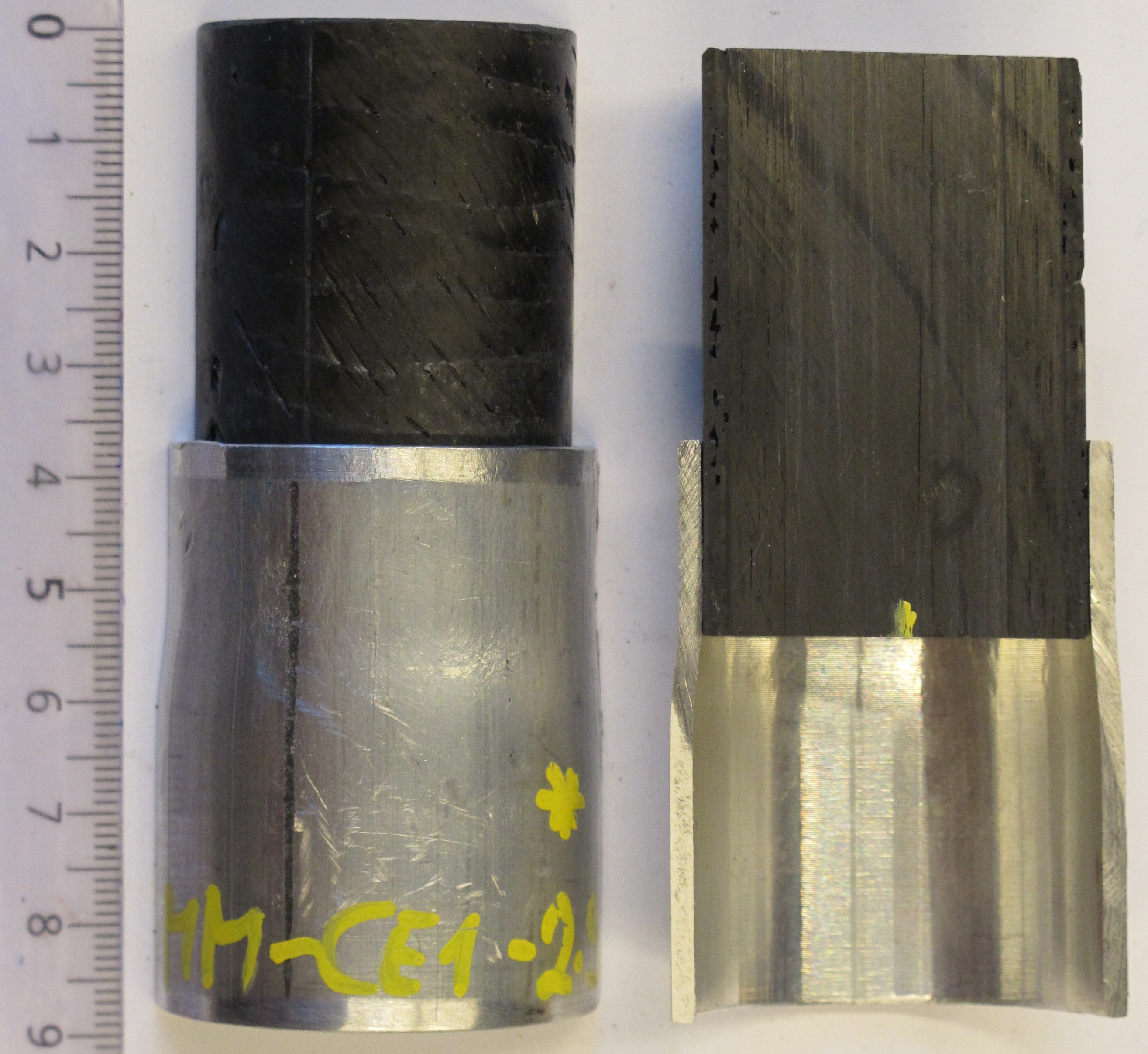

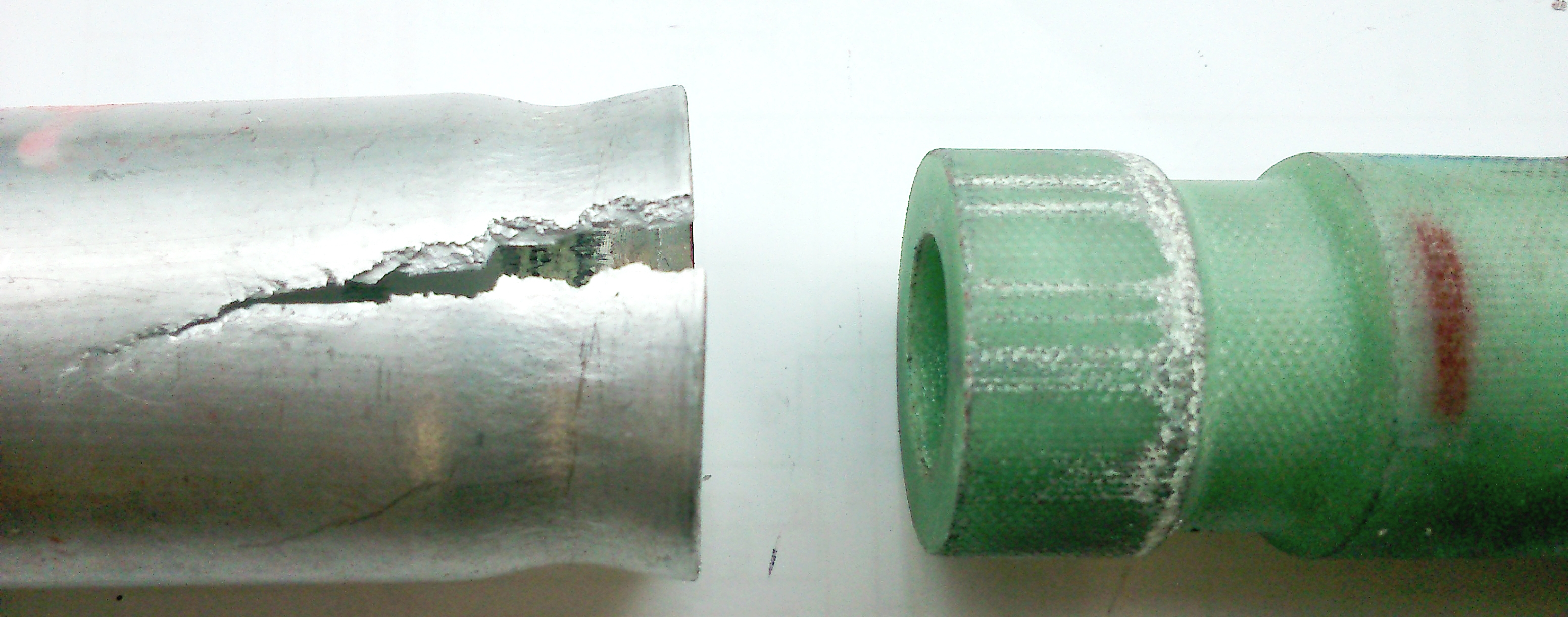

Twee verschillende manieren van het falen van de krimpverbindingen werden vastgesteld. Een eerste manier is dat de aluminium buis zich openzet en vervolgens uit de groef buigt, echter zonder breuk van de aluminium buis (Figuur 10a). Een tweede manier is dat de aluminium buis uit de groef buigt en vervolgens scheurt in de longitudinale richting (Figuur 10b).

Figuur 10a: Eerste manier van falen van een krimpverbinding tussen een aluminium buis en een lange glasvezel versterkte epoxy buis (EP GC22)(Bron: Belgisch Instituut voor Lastechniek)

Figuur 10b: Tweede manier van falen van een krimpverbinding tussen een aluminium buis en een lange glasvezel versterkte epoxy buis (EP GC22) (Bron: Belgisch Instituut voor Lastechniek)

Verbindingsconcept 3

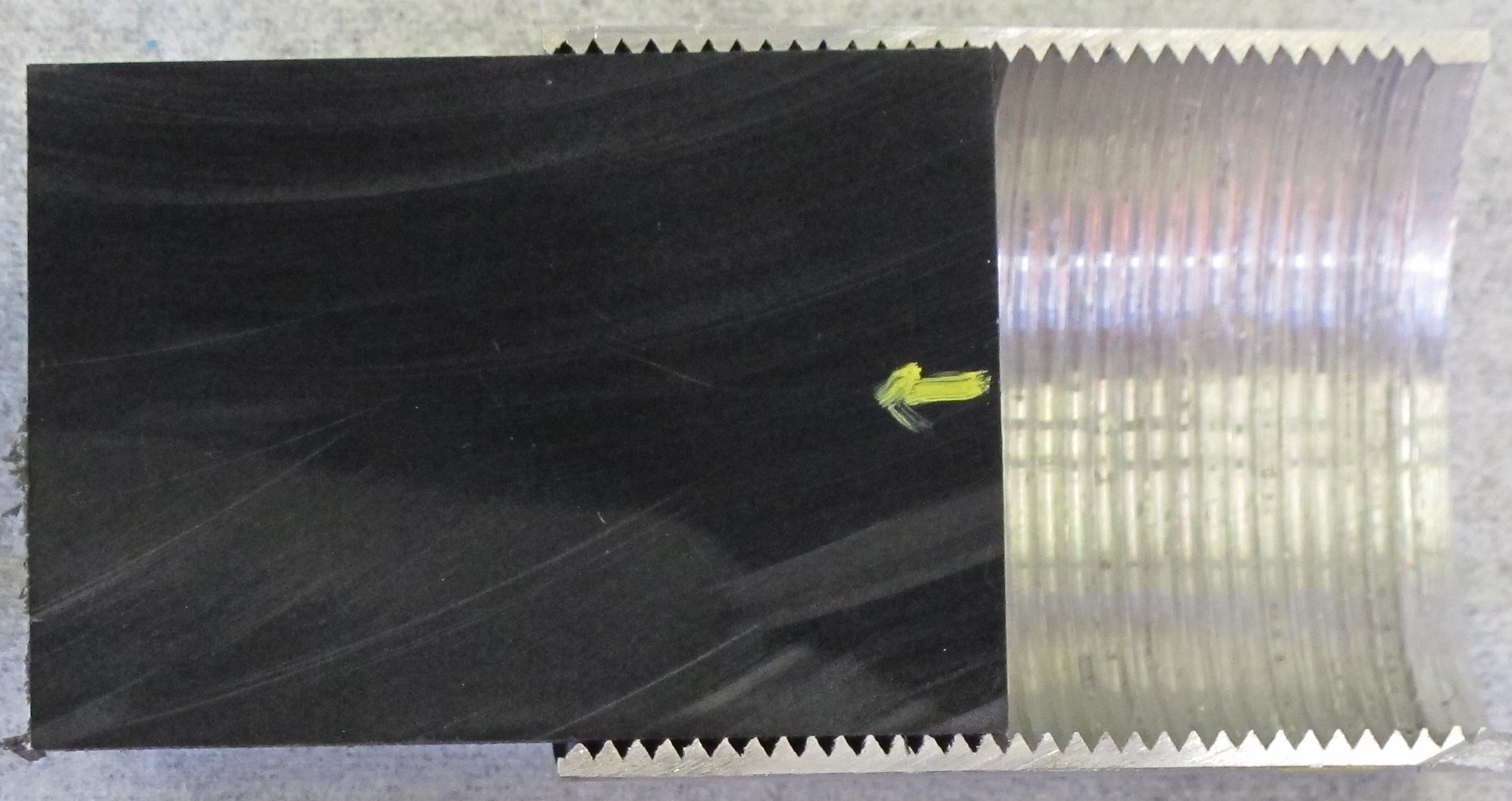

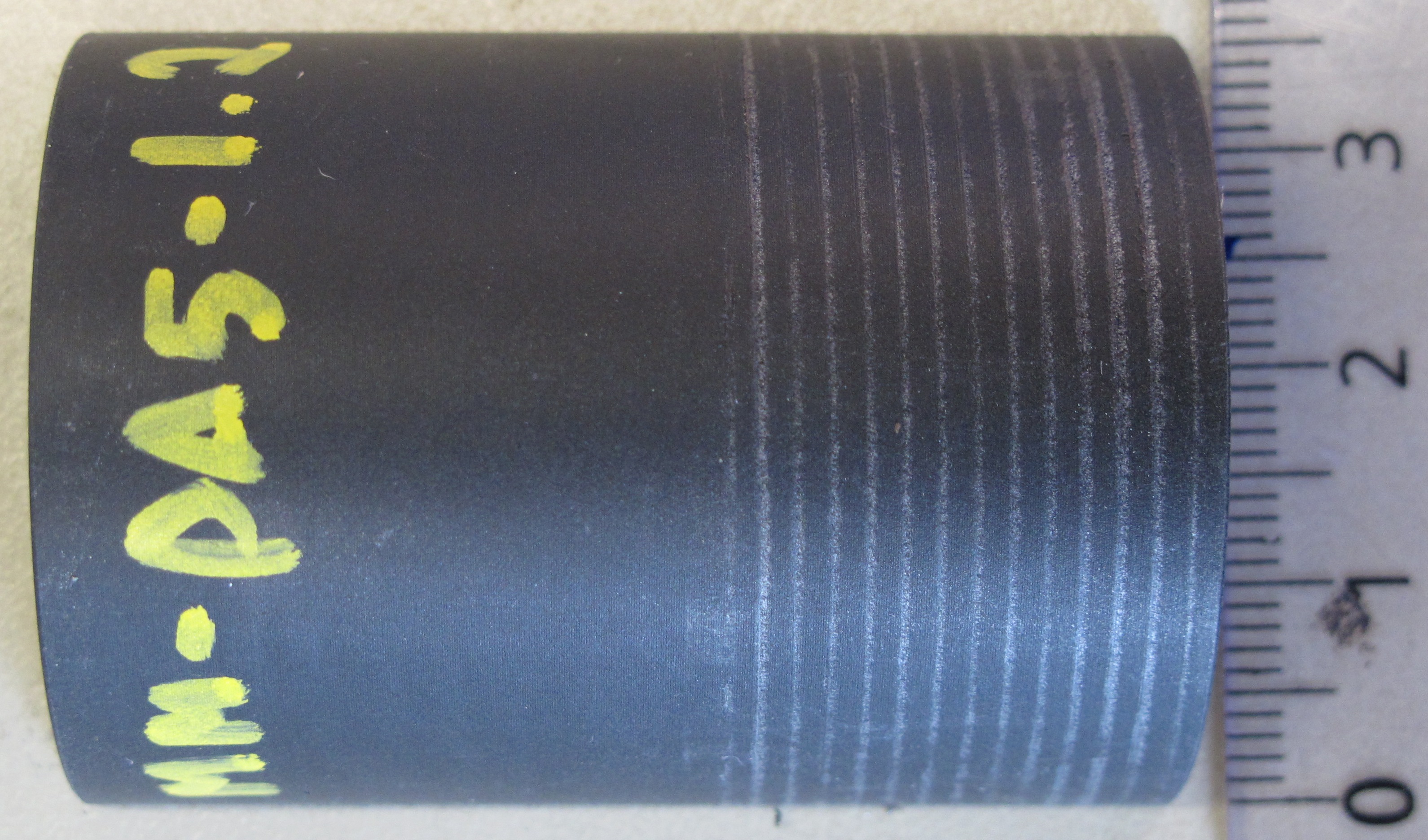

In een derde verbindingsconcept,ook gebaseerd op een vormverbinding, werd een aluminium buis met een interne schroefdraad gekrompen op een composiet staaf. Op deze manier kunnen de tanden van de interne schroefdraad een mechanische interlock creeëren tussen de aluminium buis en de composiet staaf. Verschillende test reeksen werden gedefinieerd, gebaseerd op de variatie in de afstand tussen de metalen buis en de composiet staaf. Deze afstand werd bekomen door de buitendiameter van de composiet staaf te veranderen. Binnen elke test reeks werd het energie niveau gevarieerd.

Figuur 11a toont de doorsnede van zulk een krimpverbinding tussen een aluminium buis met een interne schroefdraad en een korte glasvezel versterkte polyamide staaf (PA6.6 GF30). Figuur 11b toont de indentaties van de schroefdraad in de korte glasvezel versterkte polyamide staaf.

Figuur 11a: Dwarsdoorsnede van een krimpverbinding gebaseerd op een vormverbinding (3e verbindingsconcept) tussen een aluminium buis en een korte glasvezel versterkte polyamide staaf (Bron: Belgisch Instituut voor Lastechniek)

Figuur 11b: Indentaties van de schroefdraad van de aluminium buis in de korte glasvezel versterkte polyamide staaf (Bron: Belgisch Instituut voor Lastechniek)

Hybride metaal-composiet plaatverbindingen

De hybride metaal-composiet plaatvormige stukken werden vervaardigd m.b.v. het elektromagnetisch riveteren en het elektromagnetische puls lassen.

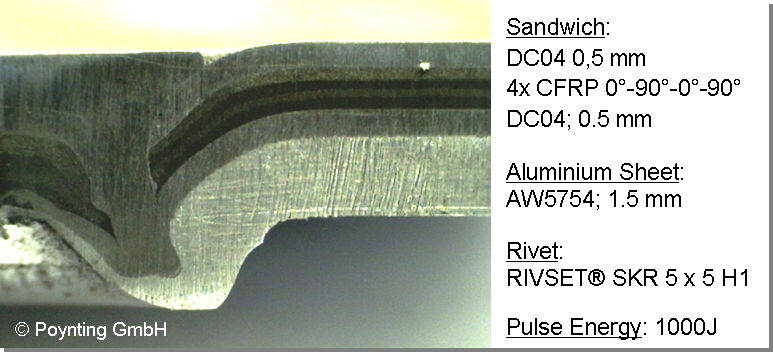

Figuur 12 toont een voorbeeld van het elektromagnetisch riveteren van een metalen plaat (aluminium AW 6016, dikte 1,2 mm) aan een sandwich plaat, bestaande uit twee metaal lagen (staal DC04, dikte 2 x 0,5 mm) met een composieten tussenlaag (koolstofvezel versterkt kunststof, dikte 0,8 mm). Deze dwarsdoorsnede toont een goede verspreiding van de klinknagel in de verbinding alsook een vervorming van het koolstofvezel materiaal zonder zichtbare vezelbeschadiging. Verder werd vastgesteld dat een lagere hardheid van de klinknagel een hogere treksterkte oplevert dan een hogere hardheid.

Figuur 12: Dwarsdoorsnede van een verbinding tussen een aluminium plaat en een hybride staal-composiet plaat, met behulp van elektromagnetisch riveteren (Bron: Poynting GmbH, Duitsland) [4]

Demonstratiestukken

Drie specifieke demonstratiestukken relevant voor de automobiel industrie werden geproduceerd om zodus de ontwikkelde verbindingsmethodes en ontwerpstrategieën te valideren op industrieel niveau. Hierna wordt dieper ingegaan op twee demonstratiestukken, namelijk een rempedaal en een schokdemper.

Hybride metaal-composiet rempedaal

Het Portugese bedrijf Toolpresse produceert hedendaags o.a. rempedalen, volledig vervaardigd uit staal. In het MetalMorphosis project wordt een demonstratiestuk ontwikkeld waarbij een stalen component van deze rempedaal vervangen wordt door een composieten onderdeel.

De volgende doelstellingen worden nagestreefd voor het vervaardigen van deze hybride metaal-composiet rempedaal:

- Verlagen van de risico’s op verwondingen van de ledematen van de bestuurder in een frontale botsing. Het gebruik van composiet materialen in de productie van de rempedalen laat immers toe om een `niet-aggressieve`geometrie te definiëren, namelijk zonder scherpe uiteinden. Op deze manier zijn de risico’s op serieuze verwondingen drastisch gereduceerd en is tegelijkertijd het nieuwe ontwerp in overeenstemming met de internationale wettelijke voorgeschreven vereisten,

- Kost- en tijdbesparing van het productieproces, wegens het verminderde aantal operaties en componenten,

- Gewichtsreductie van de volledige hybride metaal-composiet rempedaal montage, wegens het lage specifiek gewicht van composiet materialen. De huidige rempedaal heeft een gewicht van 0,6 kg en met de gedeeltelijke vervanging door een composietmateriaal wordt een gewichtsreductie van 15 % (i.e. 0,1 kg) beoogd.

De introductie van het composiet materiaal zou bij voorkeur moeten gebeuren zonder een stijging van de productiekost. Echter gebaseerd om commerciële overwegingen, zou een toename in de totale productiekost van € 1 tot €2/kilogram uitgespaard gewicht toegelaten zijn.

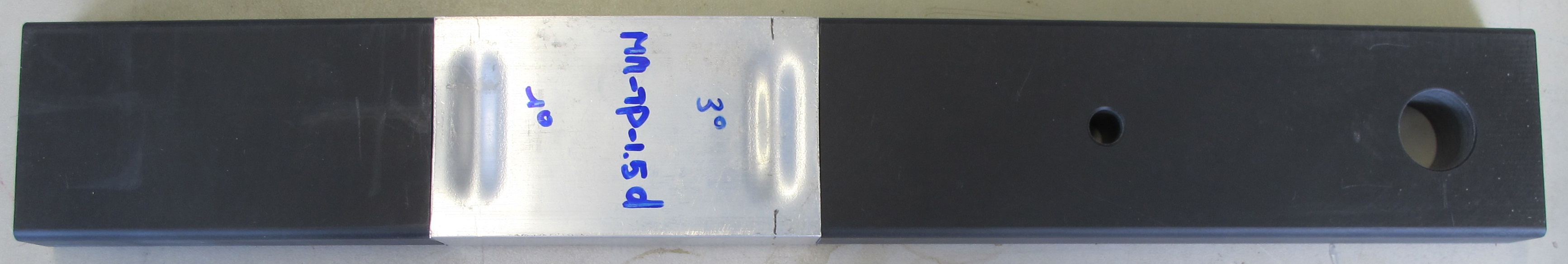

Figuur 13 toont het prototype van de metaal-composiet rempedaal, waarbij aluminium middenstuk verbonden wordt aan de twee composiet eindstukken, met behulp van elektromagnetisch puls krimpen.

Figuur 13: Prototype van de hybride metaal-composiet rempedaal (Bron: Toolpresse, Portugal) [5]

Figuur 14 toont het demonstratiestuk, vervaardigd uit een aluminium vierkante buis gekrompen aan twee korte glasvezel versterkt polyamide (PA6.6GF30) werkstukken met een groef, volgens het tweede verbindingsconcept gebaseerd op een vormverbinding.

Figuur 14: Demonstratiestuk van de hybride metaal-composiet rempedaal (Bron: Belgisch Instituut voor Lastechniek)

Een doorsnede van deze verbinding wordt getoond in Figuur 15, waarbij de vervorming van de aluminium buis in de groef van het composiet getoond wordt. Deze mechanische interlock draagt mede bij tot de treksterkte.

Figuur 15: Dwarsdoorsnede van het demonstratiestuk van de hybride metaal-composiet rempedaal (Bron: Belgisch Instituut voor Lastechniek)

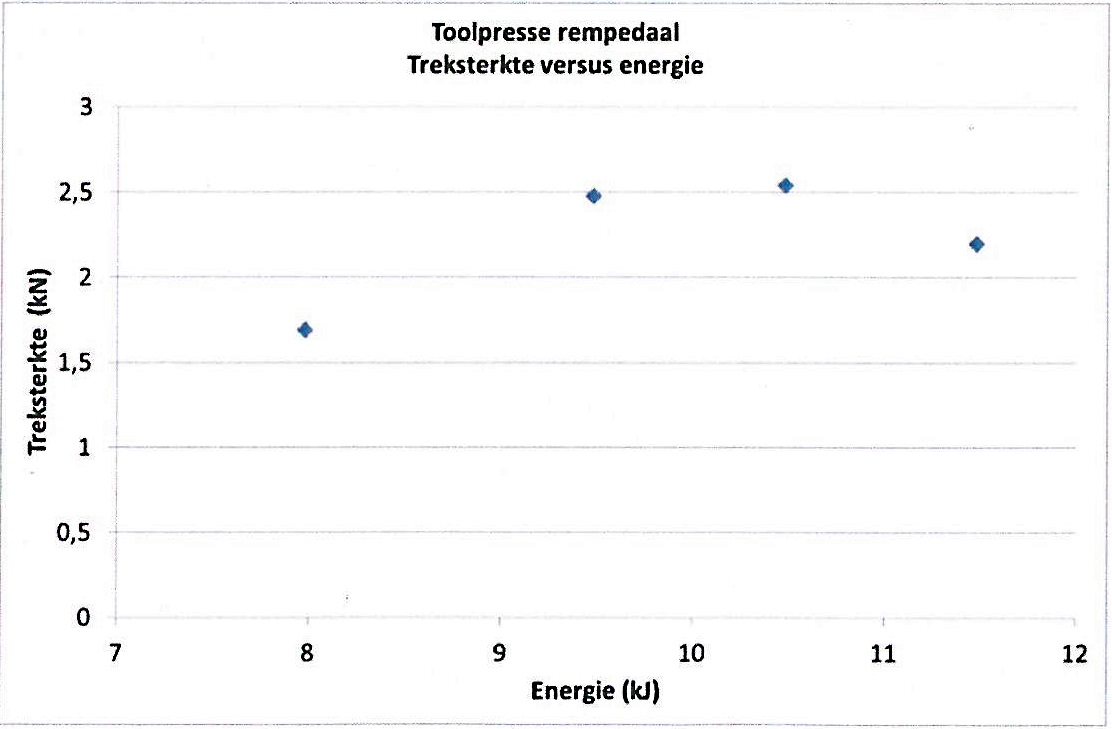

Figuur 16 toont de grafiek van de behaalde trekkrachten in functie van het energie niveau. De maximum trekkracht wordt bekomen bij een optimaal energie niveau, waarna de trekkracht terug daalt. Dit toont aan dat er een afweging bestaat tussen enerzijds de vervorming in de groef dat bijdraagt tot de trekkracht, en anderzijds de verdunning van de aluminium buis, die kan leiden tot een verminderde trekkracht.

Figuur 16: Hybride metaal-composiet rempedaal: treksterkte versus energie (Bron: Belgisch Instituut voor Lastechniek)

Hybride metaal-composiet schokdemper

Het Belgisch bedrijf Tenneco produceert schokdempers, bestaande uit 2 buisvormige werkstukken die volledig vervaardigd zijn uit staal. Deze hedendaagse schokdempers worden geproduceerd m.b.v. conventionele lastechnieken. In het project MetalMorphosis wordt m.b.v. elektromagnetisch krimpen een innovatieve demonstratie schokdemper ontwikkeld, dat enerzijds bestaat uit een stalen component en anderzijds uit een composiet component. De nieuwe staal-composietverbinding zou moeten voldoen aan Tenneco’s standaardvereisten, namelijk dat de verschillende elementen moeten beschouwd worden als structurele componenten en dat ze gasdicht en bestand moeten zijn tegen hoge druk en hoge temperatuur. Verder is een goede hoekopstelling noodzakelijk.

De drijfveren achter de vervanging van staal door een composiet materiaal, zijn de vlotte integratie in de bestaande productielijnen en de beoogde gewichtsreductie. De hedendaagse stalen schokdempers hebben een gewicht van 1,8-2,2 kg en met de hybride metaal-composiet schokdemper wordt een gewichtsreductie van 15% (i.e. 0,3 kg) nagestreefd. De introductie van het composietmateriaal zou bij voorkeur moeten gebeuren zonder een stijging van de productiekost. Echter gebaseerd om commerciële overwegingen, zou een toename in de totale productiekost van € 1 tot €3/kilogram uitgespaard gewicht toegelaten zijn.

Besluit

Het MetalMorphosis onderzoeksproject beoogt het ontwikkelen van innovatieve verbindingstechnieken via de elektromagnetische puls technologie. Hiermee kan een reeks nieuwe hybride metaal-composiet componenten geproduceerd worden, die inspeelt op de huidige trend naar lichtgewicht materialen in de automobiel industrie. Demonstratiestukken die tijdens het project ontwikkeld worden zijn een hybride metaal-composiet rempedaal en schokdemper.

Meer informatie

- Final event presentaties

- Project brochure

- Publicatie : Innovatieve verbindingen via elektromagnetische puls technologie

Referenties

[1] Superlight Car Life Cycle Assessment. http://www.worldautosteel.org/life-cycle-thinking/case-studies/super-light-car-life-cycle-assessment/

[2] Production FT-1 to use BMW chassis confirmed. http://www.ft1club.com/forums/showthread.php/87-Production-FT-1-to-use-BMW-chassis-confirmed

[3] Institut für Umformtechnik und Leichtbau, Technische Universität Dortmund. http://www.iul.eu/iul/index.php/en/

[4] Poynting GmbH. http://www.poynting.de/de/homepage.html

[5] Toolpresse. http://www.toolpresse.pt/