MetalMorphosis : Impulsion électromagnétique pour composants mixtes métal-composite

Matériaux légers et assemblages entre métal et composite

Bases de la tendance

La tendance à l'utilisation de matériaux légers dans l'industrie automobile résulte du besoin d'une consommation de carburant réduite comme d'une augmentation de la masse des véhicules, en raison des exigences en matière de sécurité, de confort des passagers et de systèmes électroniques. Dans ce sens, les matériaux légers offrent une solution adéquate, vu leur densité nettement moins élevée par rapport aux aciers utilisés couramment. Les composites sont en particulier en vogue dans les projets de recherche consacrés aux applications structurelles dans la technologie des véhicules. L'atout majeur de ces matériaux est le bon rapport entre leur rigidité et leur résistance d'une part et leur densité d'autre part.

lls permettent ainsi de réaliser d'énormes gains de poids, ce qui se traduira par une consommation de carburant moindre. lls présentent, en revanche, une importante restriction: leur friabilité. Des assemblages entre composites et métaux sont donc nécessaires pour obtenir les propriétés structurelles souhaitées.

Recherche et modèles de production

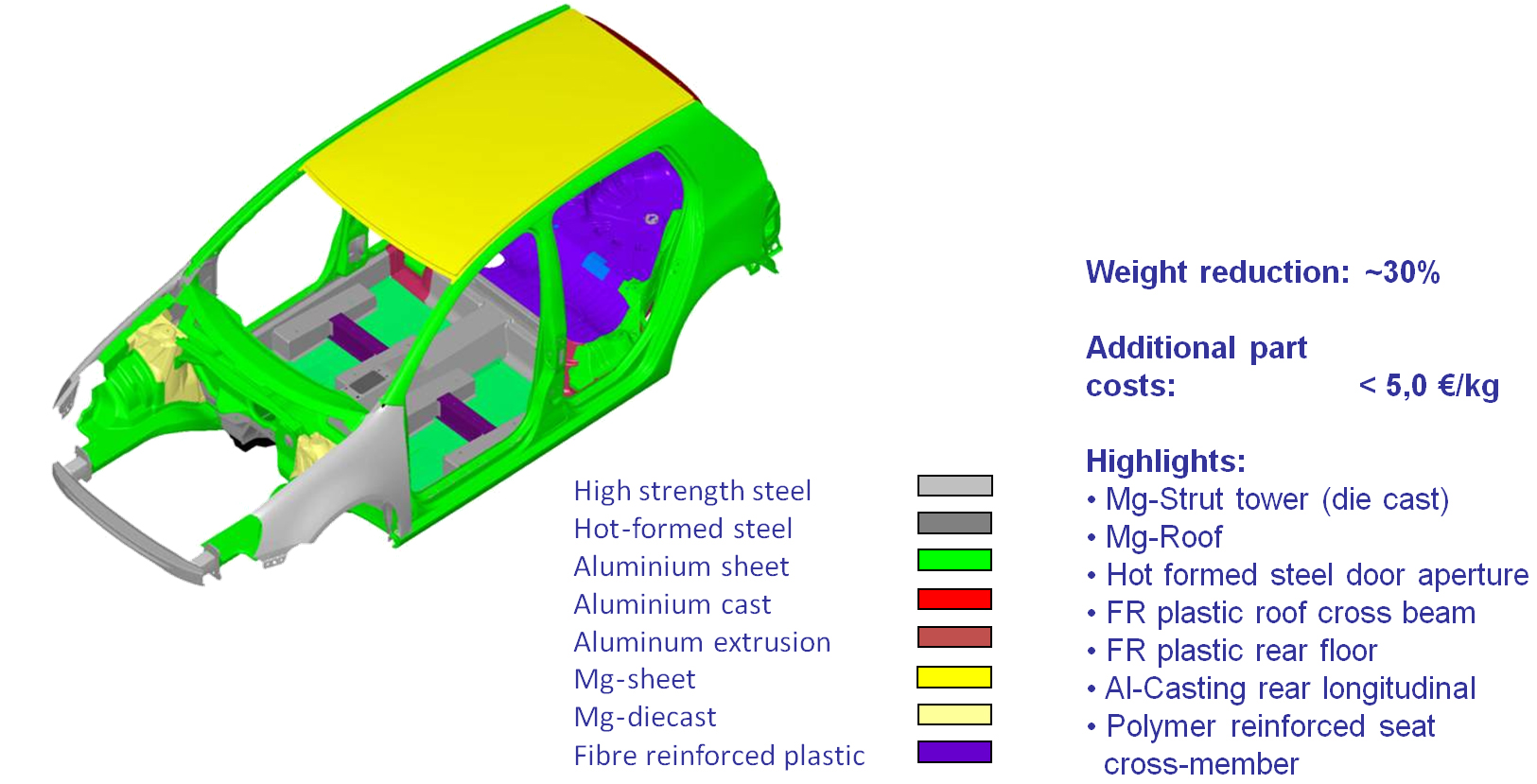

La recherche industrielle européenne sur les performances structurelles de véhicules mixtes légers a été exécutée dans le cadre du projet SuperLightCar. Des concepts ont ainsi été développés, permettant de réaliser un gain de poids de 30% comme de satisfaire aux limitations de coûts. La figure 1 montre un exemple de la construction d'une telle voiture en différents matériaux légers. Ces dernières années, quelques modèles de production ont également été introduits sur le marché, utilisant les concepts développés dans le cadre de projets de recherche comme le projet SuperLightCar. La BMW i8 constitue un exemple. Il s'agit d'une nouvelle génération de voitures électriques dont les composants structurels sont fabriqués en grande partie en aluminium et composite renforcé par fibre de carbone (figure 2].

Figure 1: Résultats du projet SuperLightCar: gain de poids en pourcentage et coûts supplémentaires pour la construction d'une voiture en matériaux légers [1]

Figure 2: BMW i8 : Voiture électrique fabriquée en aluminium et composite reinforcé par fibre de carbone [2]

Les composites et leur techniques d'assemblage

Composants mixtes

La principale propriété mécanique des composites est leur bon rapport entre résistance et densité. Les composites permettent donc de réaliser des gains de poids énormes. lls possèdent également de bonnes propriétés mécaniques. leur structure se compose d'une part d'un matériau de renfort contribuant a leurs propriétés mécaniques et assurant le transfert de forces de traction. Elle se compose d'autre part d'une matrice maintenant le renfort ensemble, et assurant aussi le transfert de forces de pression et de tensions de cisaillement. Les deux composants combinent leurs propriétés d'une manière énergétique. D'où la nécessité de sélectionner une bonne combinaison des matériaux de base, avec des fibres comme matériau de renfort et des résines polymères comme matrice. Vu que les composants automobiles subissent généralement des impacts au fil de tout leur cycle de vie dans un véhicule, une grande résistance aux impacts des composites s'impose.

Bien que des composites soient déjà utilisés aujourd'hui dans l'industrie automobile, ils ne représentent que 7,5% de la masse totale du véhicule. Les applications déjà existantes sont, en outre, plutôt de nature esthétique. Les plastiques renforcés par fibre de carbone (CERF) possèdent le plus de potentiel dans les applications automobiles légères, vu qu'ils peuvent générer un gain de poids de plus de 60% par rapport à l'acier. Les inconvénients actuels des fibres de carbone sont toutefois leur coût élevé et les longs temps de processus.

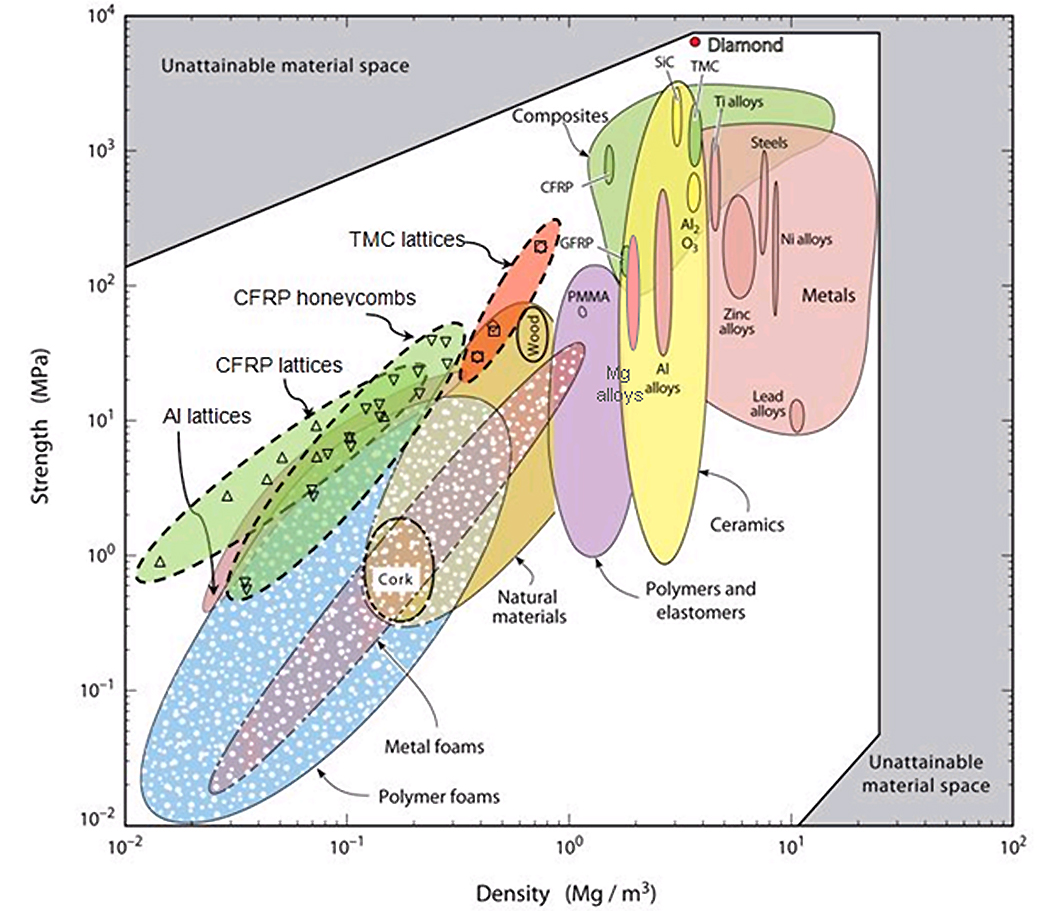

Mémé si les composites avancés seront peu a peu intégrés de plus en plus dans les structures de véhicules, on ne s'attend pas à ce qu'ils finissent par remplacer complètement les métaux. Des structures mixtes métal-composite seront plutôt développées. Des processus rentables sont donc aussi nécessaires pour leur assemblage. La figure 3 illustre la résistance versus la densité de différents types de classes de matériaux.

Figure 3: Résistance versus densité pour diverses classes de matériaux

Techniques d'assemblage pour composants mixtes métal-composite

Les principales techniques pour assembler des métaux avec des composites sont la technologie de collage et les assemblages mécaniques. Ceux-ci sont toutefois développés pour des applications spécifiques et donnent lieu a des coûts opérationnels élevés. Les assemblages en résultant ne possèdent, de plus, que des propriétés mécaniques limitées. D'autres techniques d'assemblage pour les composants mixtes métal-composite sont des procédés de soudage comme le soudage par ultrasons, le soudage par friction et le soudage au laser. Ces techniques en sont actuellement au stade de développement et des études supplémentaires s'imposent donc pour examiner la faisabilité des procédés et la durabilité des assemblages.

But du projet

L'objectif global du projet de recherche européen MetalMorphosis est le développement d'une série de nouveaux composants mixtes métal-composite pour l'industrie automobile, via la technologie novatrice d'impulsion électromagnétique. Cette technologie peut être utilisée pour l'assemblage de métaux dissemblables. Dans le cadre de ce projet, le domaine d'application sera étendu a l'assemblage de composites avec des métaux. Le projet MetalMorphosis vise en particulier les objectifs suivants:

- Développement de nouvelles techniques d'assemblage basées sur la technologie d'impulsion électromagnétique, pour des assemblages haute performance de composites avec des métaux pour des applications planes et tubulaires,

- Accumulation de connaissances fondamentales sur les propriétés des assemblages (résistance, ductilité, microstructure, etc.) et leurs applications dans l'industrie automobile,

- Économie de coûts pour les composants mixtes métal-composite via la technologie d'impulsion électromagnétique: les assemblages sont réalisés plus rapidement et plus efficacement, ce qui se traduit par un processus de production moins coûteux et une meilleure garantie de la qualité de soudage,

- Compatibilité accrue avec l'environnement grâce a la technologie d'impulsion écologique.

Le projet MetalMorphosis englobe six sections de travail techniques axées sur la recherche liée aux activités de spécification, d'assemblage et de caractérisation. Une section de travail distincte traite également de la production de trois pièces de démonstration spécifiques intéressantes pour l'industrie automobile afin de valider ainsi les méthodes d'assemblage et stratégies de conception développées au niveau industriel. Dans cet article, nous nous attardons en particulier sur les concepts d'assemblage développés et la recherche sur les assemblages de tubes et de tôles mixtes métal-composite via la technologie d'impulsion électromagnétique. Nous nous pencherons aussi sur le développement de deux pièces de démonstration, a savoir une pédale de frein et un amortisseur, afin de valider les connaissances acquises au niveau industriel.

Le consortium spécialisé et multidisciplinaire se compose de neuf partenaires européens: Institut Belge de la Soudure (Belgique), Tenneco (Belgique), Poynting (Allemagne), Centimfe (Portugal), Toolpresse (Portugal), Cidaut (Espagne), Ideko (Espagne), STAM (ltalie) et Regeneracija (Slovénie). Le projet bénéficie du soutien du 7e programme-cadre européen pour la recherche et le développement technologique (FP7).

Description du projet

Principe de la technologie d'impulsion électromagnétique

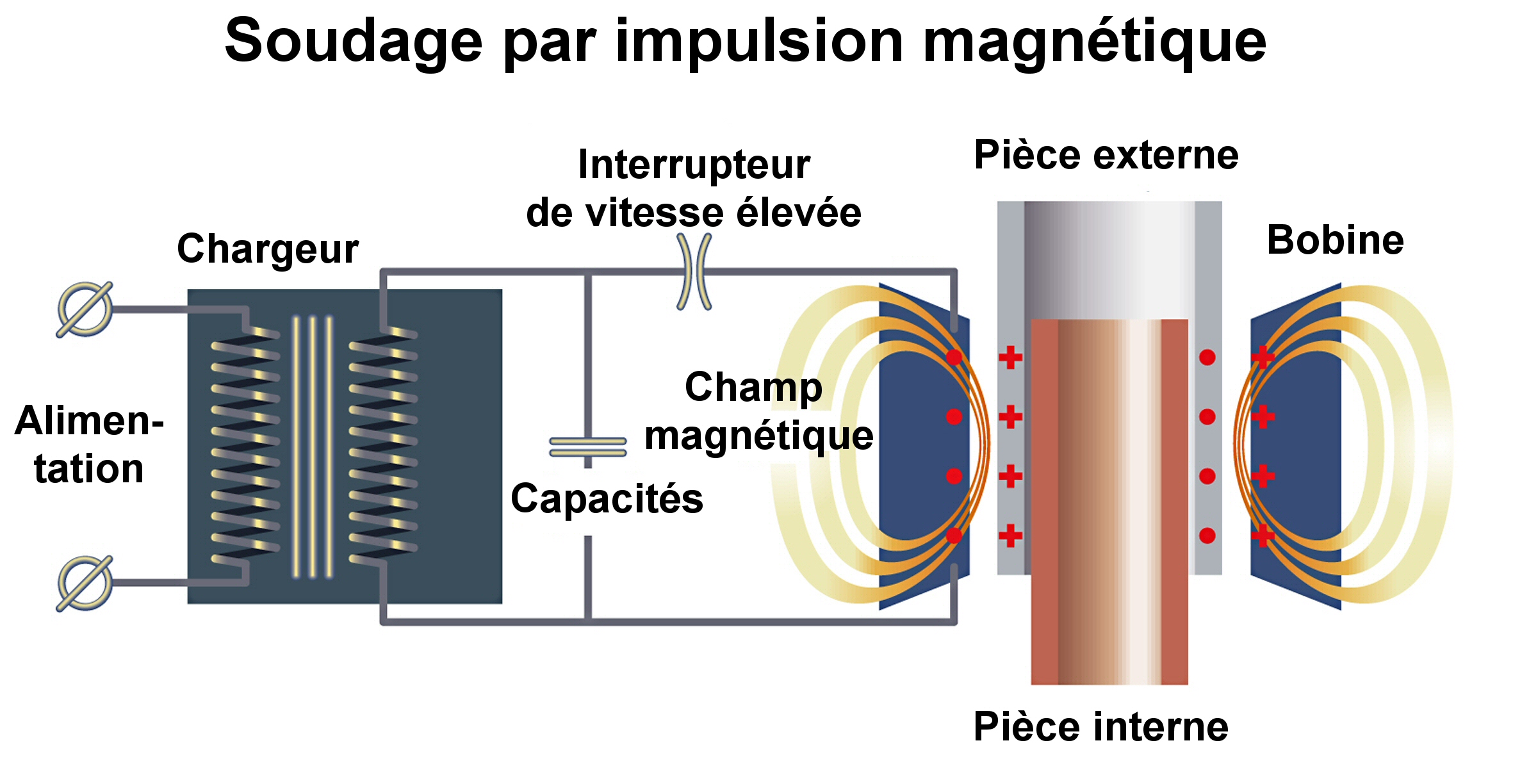

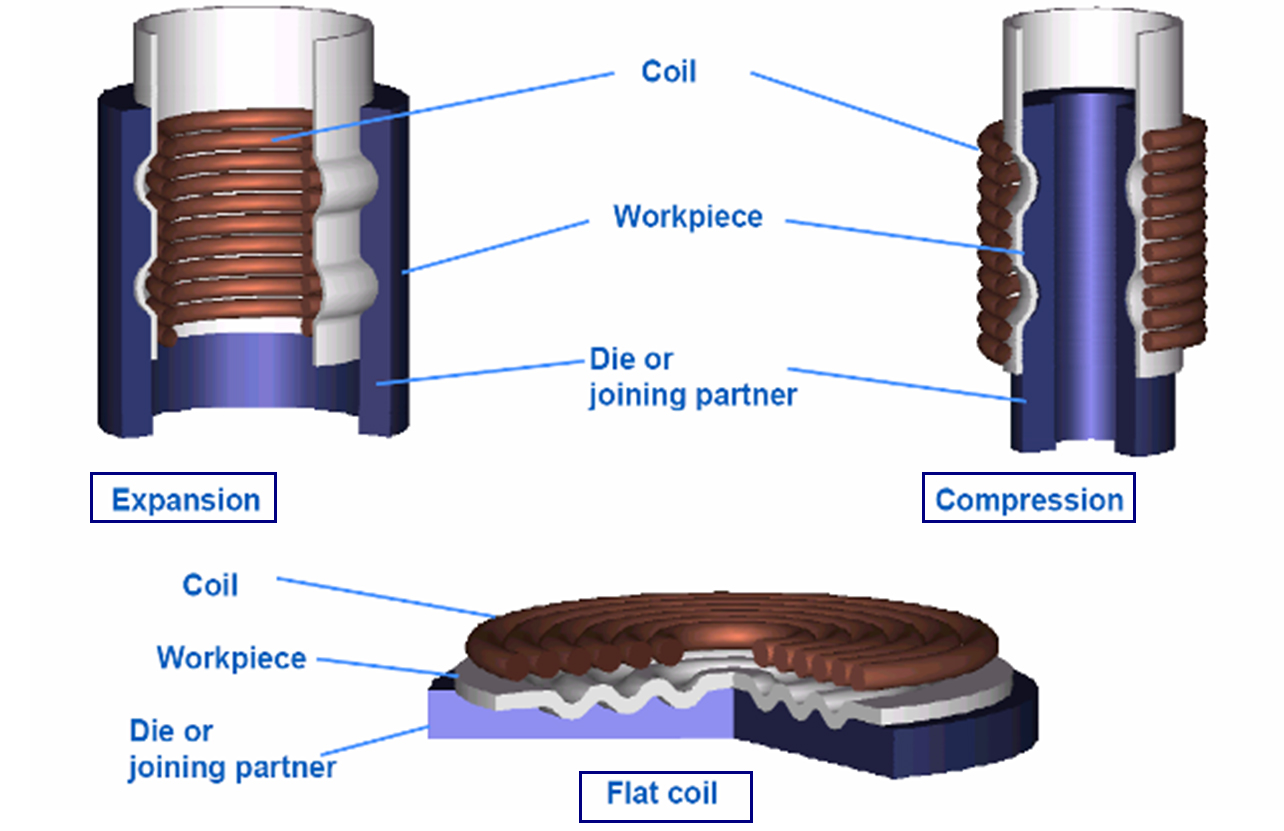

La technologie d'impulsion électromagnétique est une technique de production automatisée très novatrice utilisant des forces électromagnétiques pour déformer et souder des pièces. Etant donné que cette technique de soudage avancée n'utilise pas de chaleur pour réaliser un assemblage, elle offre d'importants avantages par rapport aux techniques de soudage conventionnelles. Elle offre également des possibilités intéressantes pour l'assemblage de matériaux dissemblables. Le principe de base du processus est illustré sur la figure 4. Une bobine est placée par-dessus la pièce a souder, mais sans contact avec celle-ci. Pendant le cycle de soudage, une très grande quantité d'énergie électrique est dégagée en un laps de temps très court. Certains systèmes peuvent décharger non moins de 2 millions d'ampères en seulement 20 microsecondes. Le fort flux d'énergie passe par la bobine, et cette décharge de courant induit des courants de Foucault dans la pièce externe. Les deux courants induisent un champ magnétique, s'opposant. La répulsion entre les deux champs magnétiques développe une force, qui déplace la pièce externe à grande vitesse dans le sens de la pièce interne. Cela entraîne une déformation permanente, sans que la pièce reprenne sa position initiale. La figure 5 montre les différentes variantes du processus: selon la configuration de la bobine et de la pièce, des pièces tubulaires peuvent être expansées ou enfoncées ou des pièces planes peuvent être assemblées entre elles. Vu que seule la pièce déformée doit être fabriquée en matériau à conduction électrique, ce processus convient pour l'assemblage de matériaux semblables ou dissemblables, comme deux métaux différents. Même des assemblages entre des matériaux métalliques et non métalliques peuvent être réalisés.

Figure 4: principe de la technologie d'impulsion électromagnétique

Figure 5: Variantes possibles de la déformation par impulsion électromagnétique pour l'assemblage de pièces planes et tubulaires (source: Institut für Umformtechnik und Leichtbau, Technische Universitat Dortmund) [3]

Des avantages spécifiques propres à la technologie d'impulsion électromagnétique permettent d'obtenir des assemblages rapides et économiques entre des matériaux non soudables:

- Par rapport aux procédés de soudage conventionnels, le processus par impulsion magnétique est un processus 'à froid'. La pièce ne chauffe que sous l'effet des courants de Foucault et de la déformation

- plastique, mais cette température reste limitée à 50 °C. Il n'y a ainsi pas de création de zone affectée thermiquement, ni de dégradation induite thermiquement. Le matériau ne perd, de ce fait, pas ses propriétés. Cela signifie aussi que les pièces peuvent être desserrées et subir les usinages ultérieurs directement après le soudage,

- Excellente reproductibilité grâce au réglage précis des forces produites. Cela constitue dès lors la base d'une qualité de soudage constante,

- Vitesse de production élevée,

- Processus de soudage écologique, vu qu'il n'y a pas de production de chaleur, de gaz, ni de fumée de soudage.

Dans le cadre du projet MetalMorphosis, on utilise trois variantes de la technologie d'impulsion électromagnétique, à savoir le retrait par impulsion magnétique pour pièces tubulaires et le soudage par pulsion électromagnétique et le rivetage électromagnétique pour pièces planes.

Retrait par impulsion électromagnétique

Les assemblages réalisés au moyen du retrait par impulsion électromagnétique peuvent être subdivisés en deux catégories selon le mécanisme d'assemblage dominant, c'est-à-dire les assemblages via friction ou forme. Les assemblages basés sur la friction sont réalisés par la déformation plastique d'une pièce et la déformation élastique de l'autre pièce. Des frictions et tensions sont ainsi générées entre les deux pièces. Les assemblages basés sur la forme résultent, en revanche, de la déformation d'une pièce dans une découpe (p.ex. une rainure) de l'autre pièce. L'assemblage résiste de cette manière à des forces externes (cf. Interlock mécanique). Pour les assemblages basés sur la friction comme sur la forme, différents concepts d'assemblage novateurs seront développés dans le cadre du projet MetalMorphosis.

Soudage par impulsion électromagnétique

Le soudage par impulsion électromagnétique est utilisé pour l'assemblage d'une pièce mixte métal-composite à une autre pièce en métal. Pendant ce processus, les deux pièces s'impactent à une vitesse élevée et à un certain angle, ce qui provoque une déformation plastique intense et un échauffement local. Vu que le processus est de très courte durée, une zone affectée thermiquement n'est cependant pas formée et les pièces

conservent donc leurs propriétés.

Rivetage électromagnétique

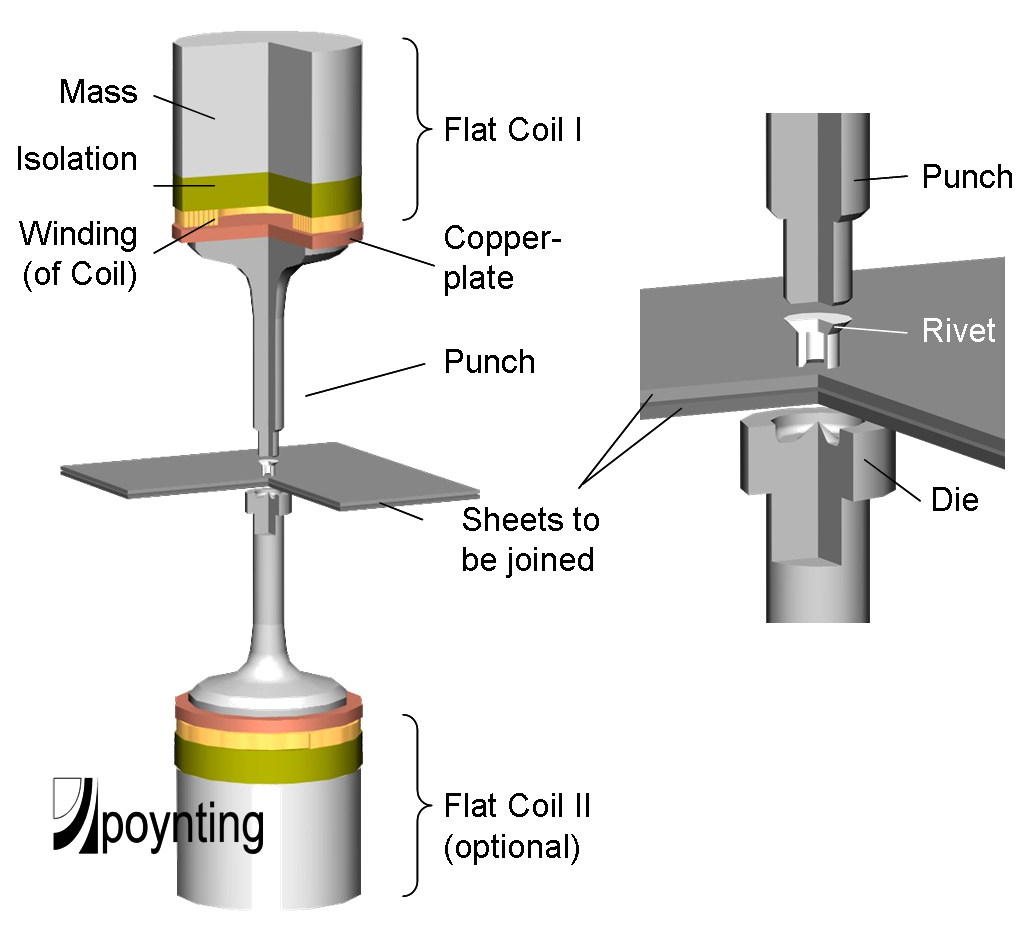

Lors du rivetage électromagnétique, l'impulsion électromagnétique est utilisée pour accélérer un poinçon sur quelques millimètres jusqu'à une vitesse très élevée (10-100 m/sec.). Un rivet soumis à une accélération magnétique peut ainsi assembler une tôle mixte métal-composite avec une tôle en métal. Le principe de fonctionnement est exposé sur la Figure 6. Vu que le rivetage est un processus avec une durée de cycle courte, jusqu'à environ un rivet par seconde, il est essentiel de travailler au niveau d'énergie le plus bas possible.

Figure 6: Principe du rivetage électromagnétique pour l'assemblage de pièces planes (source: Poynting GmbH, Allemagne) [4]

Résultats

Assemblages de tubes mixtes métal-composite

Les pièces tubulaires mixtes métal-composite étaient fabriquées à l'aide du retrait par impulsion électromagnétique. Quelques composites convenant pour l'industrie automobile ont d'abord été sélectionnés. Ensuite,

différents concepts d'assemblage ont été développés pour assembler le composite au métal. Les assemblages de métal-composite obtenus ont, enfin, été examinés au niveau de leur comportement à la rupture et de leur résistance à la traction.

Composites sélectionnés

Les composants automobiles subissent généralement des impacts tout au long de leur cycle de vie dans un véhicule. Une grande résistance aux impacts du composite s'impose donc. Le composite doit aussi résister à des températures élevées. Les plastiques polyamides constituent des matrices adéquates, vu qu'ils possèdent de bonnes propriétés mécaniques à des températures plus élevées, et résistent à la friction et à l'usure. Ils peuvent également être modifiés pour améliorer leur comportement en cas d'impact. Les fibres de carbone sont une des fibres les plus résistantes et les plus rigides disponibles et ont, en outre, une très faible densité. Elles offrent ainsi un excellent rapport entre propriétés mécaniques et poids. Sur la base de ces exigences, les classes de composites suivantes ont été sélectionnées: époxy renforcé par fibre de carbone longue, époxy

renforcé par fibre de verre longue (EP GC22) et polyamide renforcé par fibre de verre courte (PA6.6GF30). La fraction de volume de fibres et la longueur des fibres (courtes ou longues) variaient, pour obtenir ainsi différents types de composite.

Concepts d'assemblage pour pièces tubulaires mixtes métal-composite

Différents concepts d'assemblage ont été développés et évalués pour le retrait par impulsion électromagnétique des composites et métaux sélectionnés de forme tubulaire. Ces concepts d'assemblage reposent sur des assembla es basés sur la friction et sur la forme. Différentes séries de tests ont été définies, basées soit sur la géométrie de la pièce en composite, soit sur la distance entre le tube en métal et la pièce en composite. Cette distance était obtenue en modifiant l'épaisseur de paroi du tube en métal ou le diamètre extérieur de la pièce en composite. Le niveau d'énergie variait dans chaque série de tests. Les assemblages mixtes métal-composite obtenus subissaient d'abord un examen visuel concernant leur comportement a la rupture, puis une analyse de leur résistance à la traction.

Dans un même concept d'assemblage, le comportement des différents assemblages métal-composite était également comparé. Nous allons passer une sélection de quelques concepts d'assemblage et les résultats

d'examen obtenus en revue.

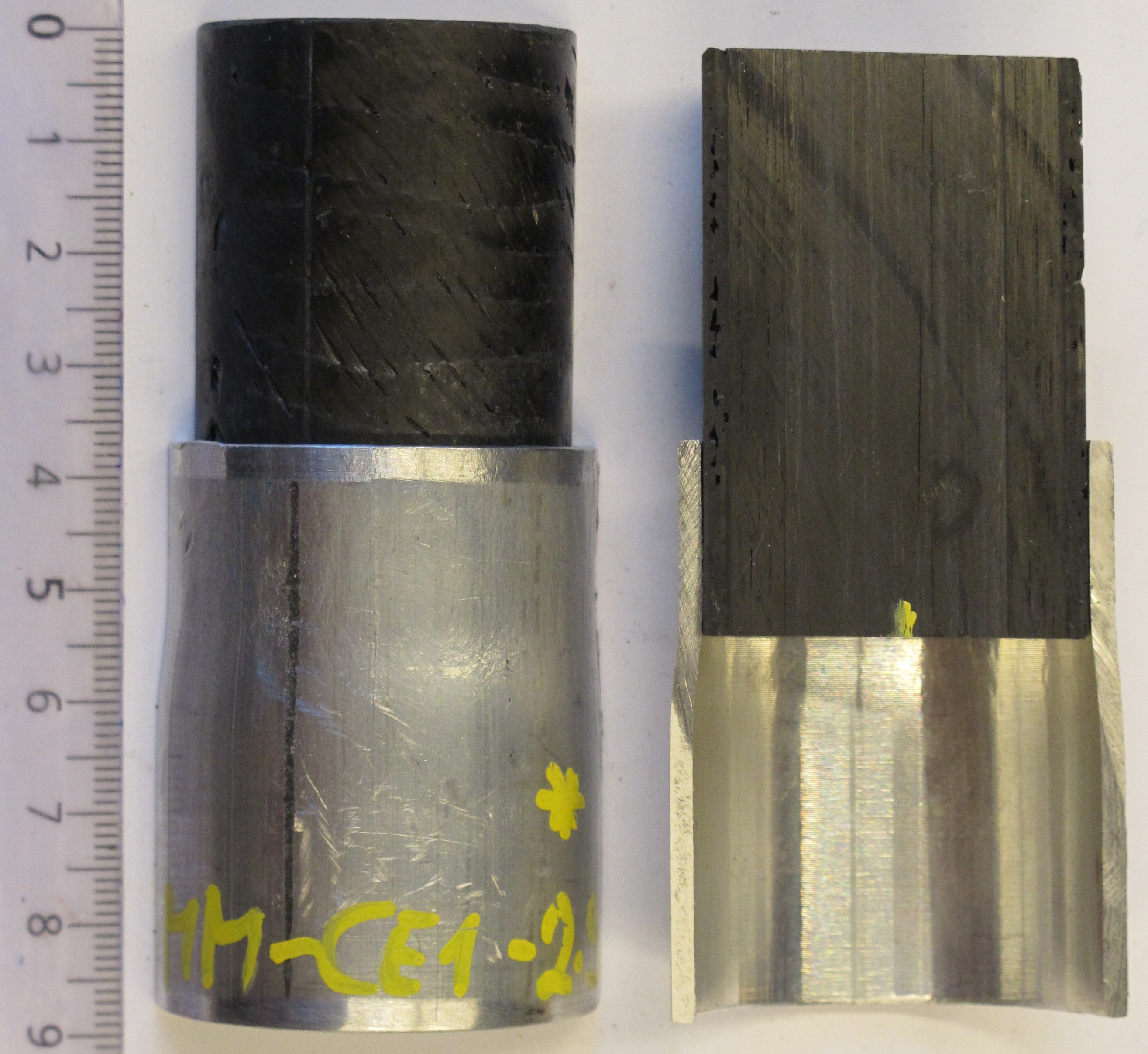

1er concept d'assemblage

Dans un premier concept d'assemblage, basé sur un assemblage par interférence, un tube en aluminium était rétracté sur une barre en composite. La déformation plastique du tube en aluminium et la déformation élastique de la barre en composite génèrent de la friction et des tensions contribuant à la force de l'assemblage.

La figure 7 montre la coupe transversale d'un tel assemblage par retrait, basé sur la friction, entre un tube en aluminium et une barre en époxy renforcé par fibre de carbone

continue.

Figure 7: Coupe transversale d'un assemblage par retrait, basé sur la friction (1er concept d'assemblage), entre un tube d'aluminium et une barre en époxy renforcé par fibre de carbone continue (Source: Institut Belge de la Soudure)

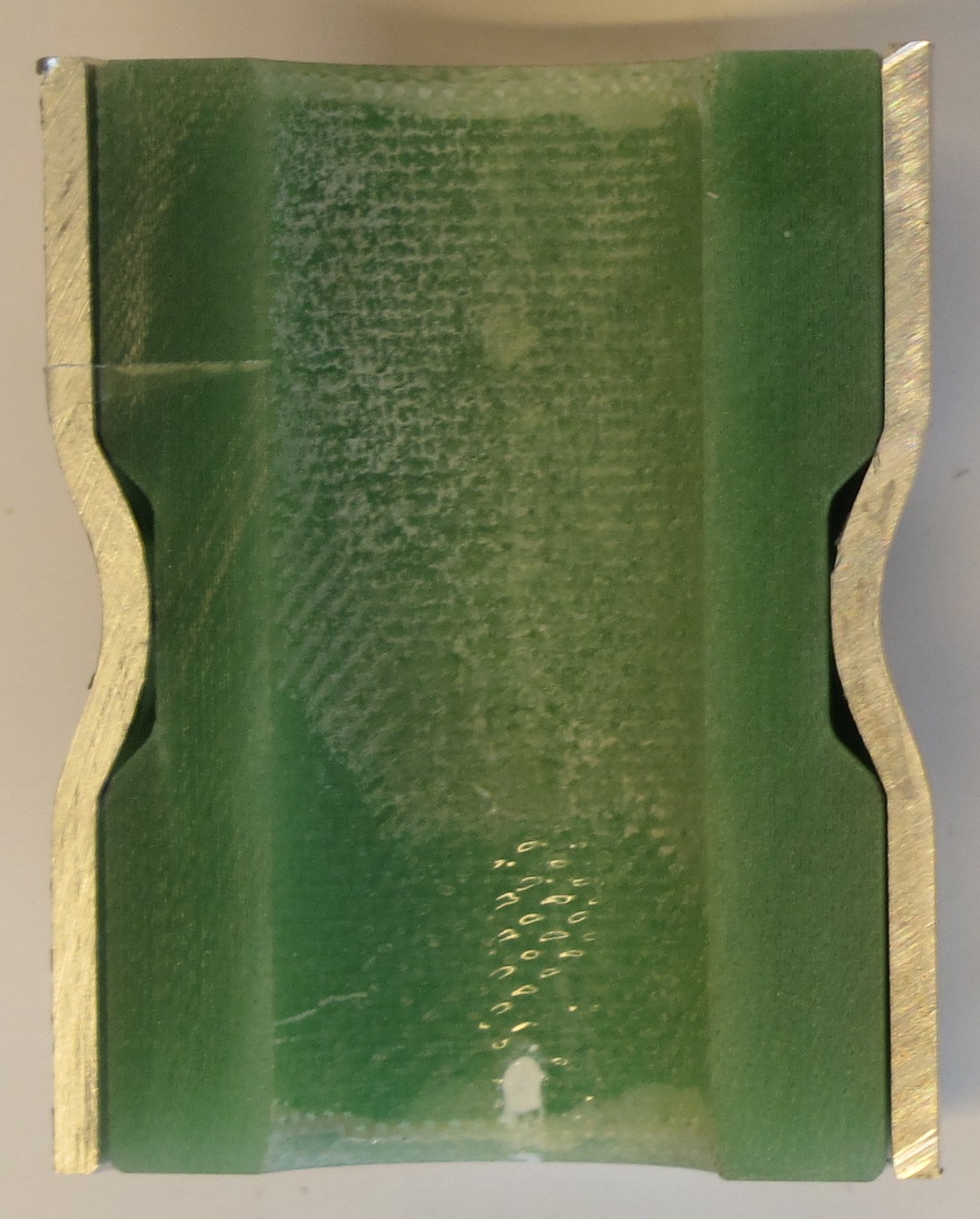

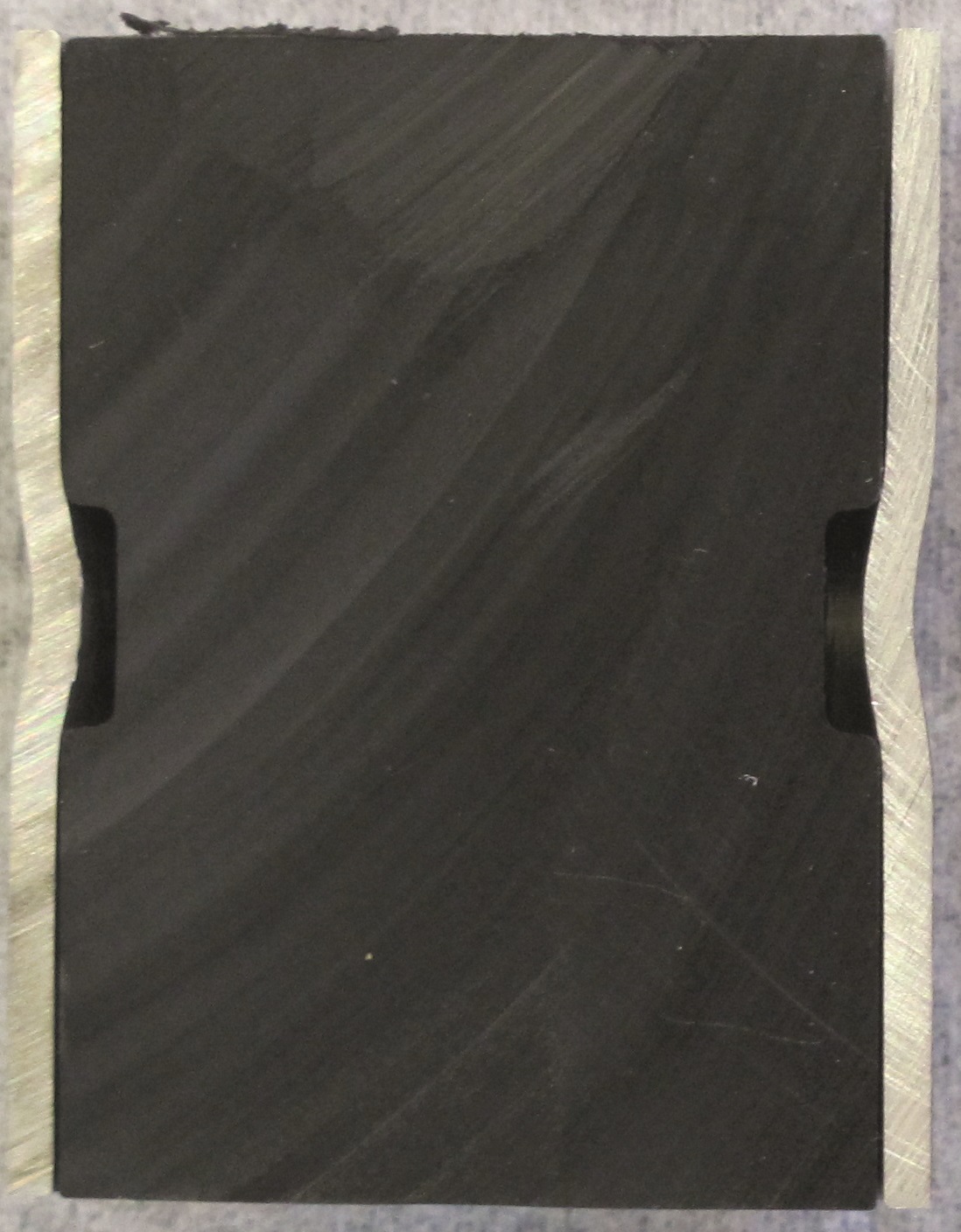

2e concept d'assemblage

Dans un deuxième concept d'assemblage, reposant sur un assemblage basé sur la forme, un tube en aluminium était rétracté sur une barre ou un tube en composite avec une rainure. Le tube en aluminium peut ainsi se déformer dans la rainure du composite, ce qui permet d'obtenir un interlock mécanique entre les deux pièces. Cela peut éventuellement résulter en une résistance à la traction accrue. Il faut impérativement évaluer si l'intégrité de la rainure est conservée pendant l'opération de retrait. Différentes séries de tests ont été définies, basées sur la géométrie de la rainure (profondeur, rayon et angle de la rainure).

La figure 8a montre une coupe transversale d'un tel assemblage par retrait, reposant sur un assemblage basé sur la forme, entre un tube en aluminium et un tube en époxy renforcé par fibre de verre longue (EP

GC22). La figure 8b montre une coupe transversale d'un assemblage par retrait semblable entre Un tube en aluminium et une barre en polyamide renforcé par fibre de verre courte (PA6.6GF30).

|

Figuur 8a: Coupe transversale d'un assemblage par retrait, reposant sur un assemblage basé sur la forme (2e concept d'assemblage), entre un tube d'aluminium et un tube en époxy renforcé par fibre de verre longue

|

Figuur 8b: Coupe transversale d'un assemblage par retrait, reposant sur un assemblage basé sur la forme (2e concept d'assemblage), entre un |

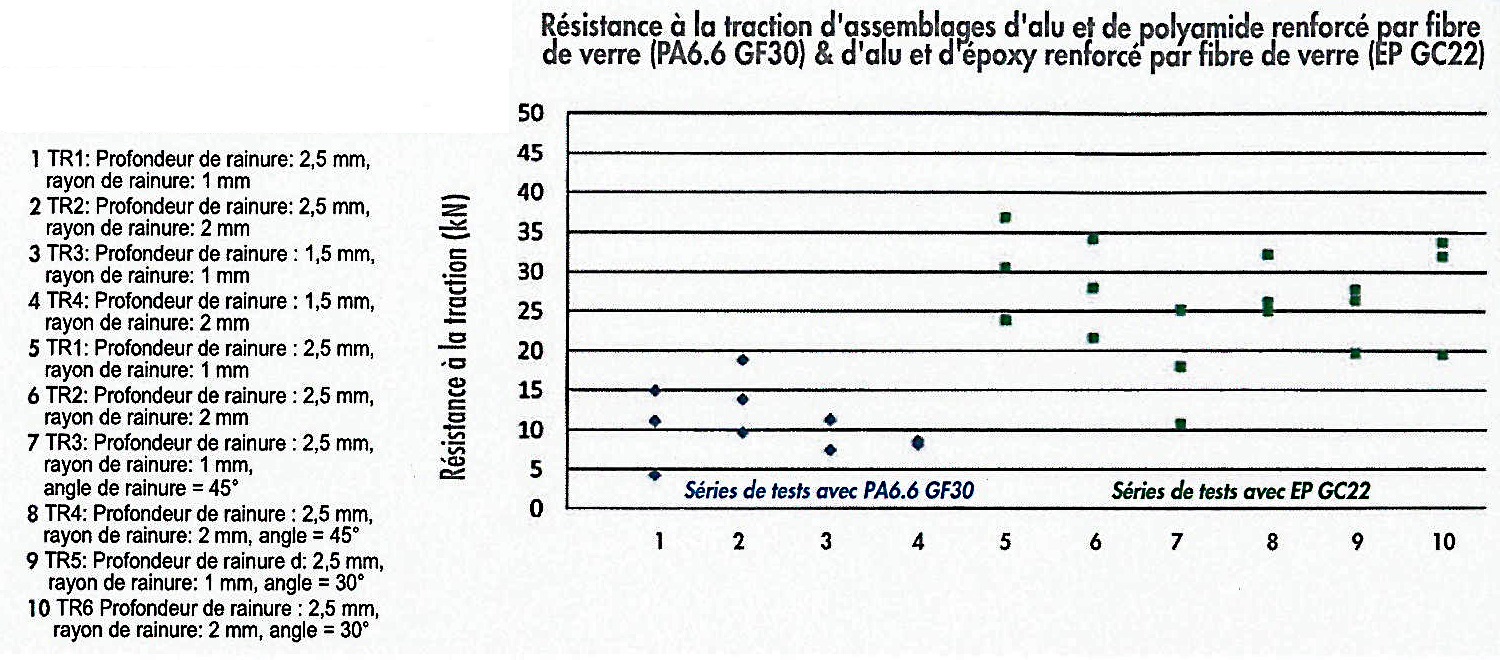

La figure 9 montre une comparaison des forces de traction obtenues avec les différentes géométries de rainure pour les assemblages par retrait entre un tube en aluminium et une barre en polyamide renforcé par fibre

de verre courte (PA6.6 GF30) d'une part et un tube en époxy renforcé par fibre de verre longue (EP GC22) d'autre part. On peut en conclure que les assemblages par retrait avec un tube en époxy renforcé par fibre de verre longue donnent de plus grandes forces de traction que ceux avec une barre en polyamide renforcé par fibre de verre courte. Cela s'explique notamment par la plus grande résistance a la traction du tube en

époxy renforcé par fibre de verre longue (valeur typique 285 MPa) par rapport à la barre en polyamide renforcé par fibre de verre courte 152 MPa). En général, une plus grande force de traction était obtenue pour

un niveau d'énergie plus élevé et une plus grande déformation du tube en aluminium dans la rainure. Cette déformation est notamment déterminée par la géométrie de la rainure.

Figure 9: Résistances à la traction obtenues d'assemblages par retrait entre un tube en aluminium et une barre en polyamide renforcé par fibre de verre courte (PA66 GF30) d'une part et un tube en époxy renforcé par fibre de verre longue (EP GC22) d'autre part, pour les différentes géométries de rainure (source: lBS)

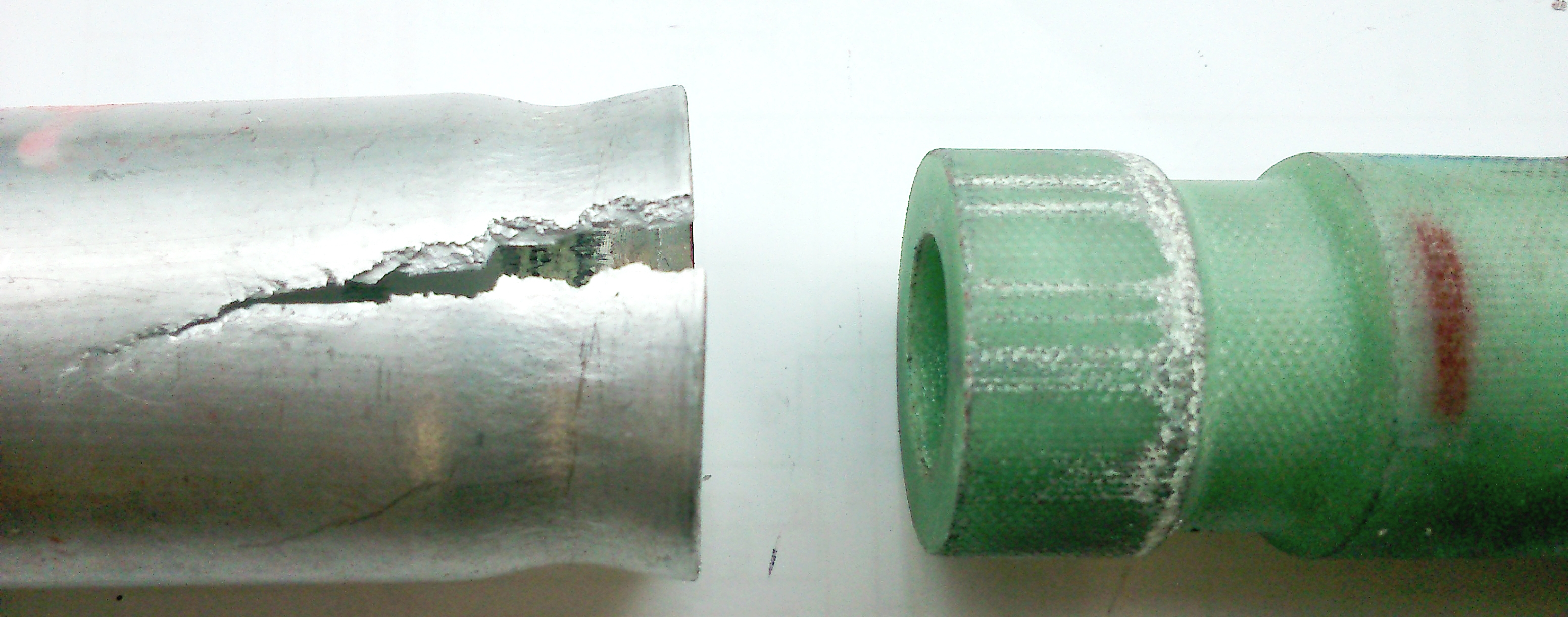

On a constaté que les assemblages par retrait pouvaient échouer de deux manières différentes. Dans le cas de la première manière, le tube en aluminium s'ouvre, puis se plie hors de la rainure, sans cassure toutefois du tube en aluminium (Figure 10a). Deuxième manière: le tube en aluminium se plie hors de la rainure, puis se déchire dans le sens longitudinal (Figure 10b).

Figure 10a: Première manière dont un assemblage par retrait entre un tube en aluminium et un tube en époxy renforcé par fibre de verre longue (EP GC22) échoue (source: IBS}

Figure 10b: Deuxième manière dont un assemblage par retrait entre un tube en aluminium et un tube en époxy renforcé par fibre de verre longue (EP GC22) échoue (source: lBS)

3e concept d'assemblage

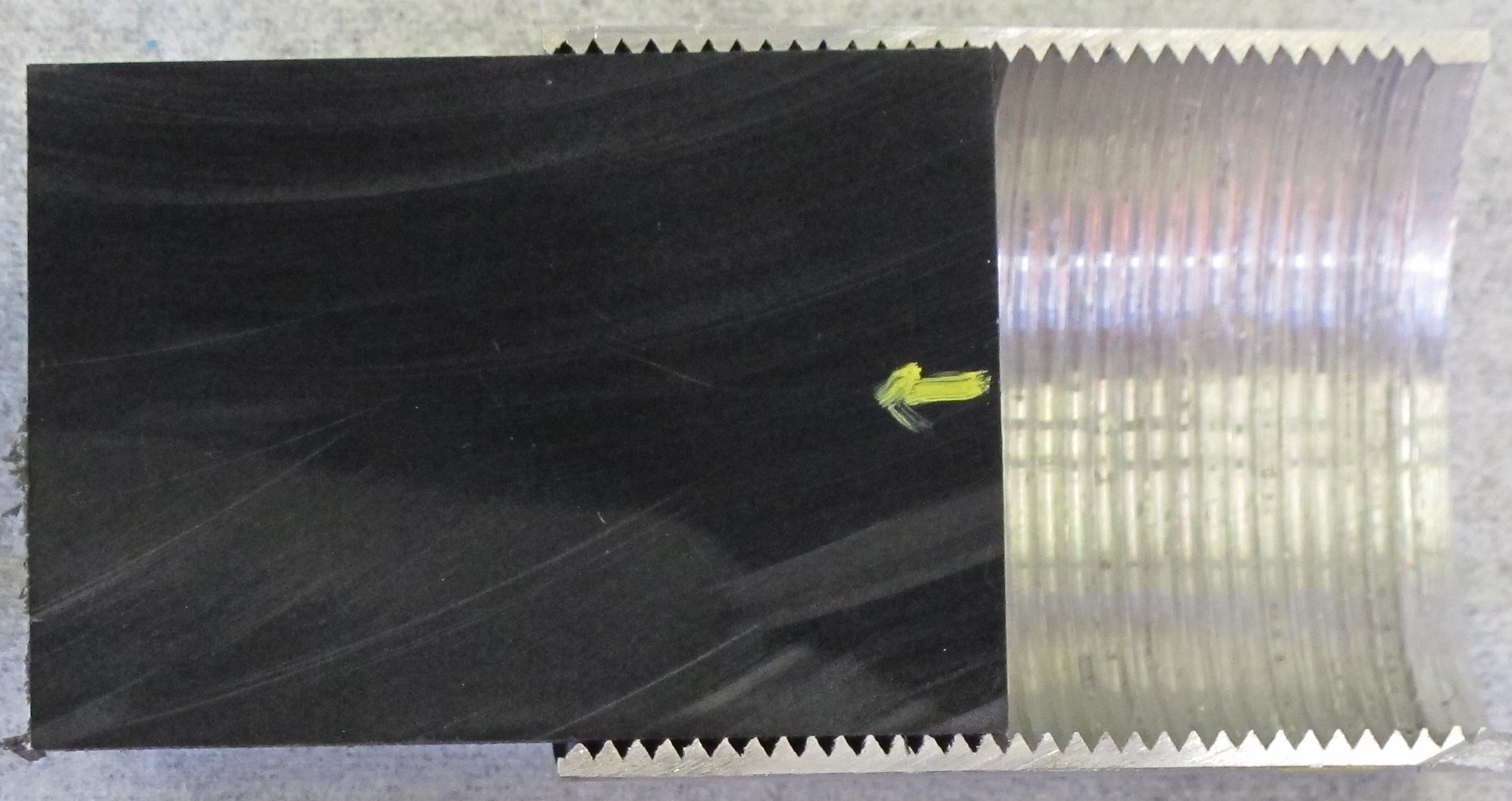

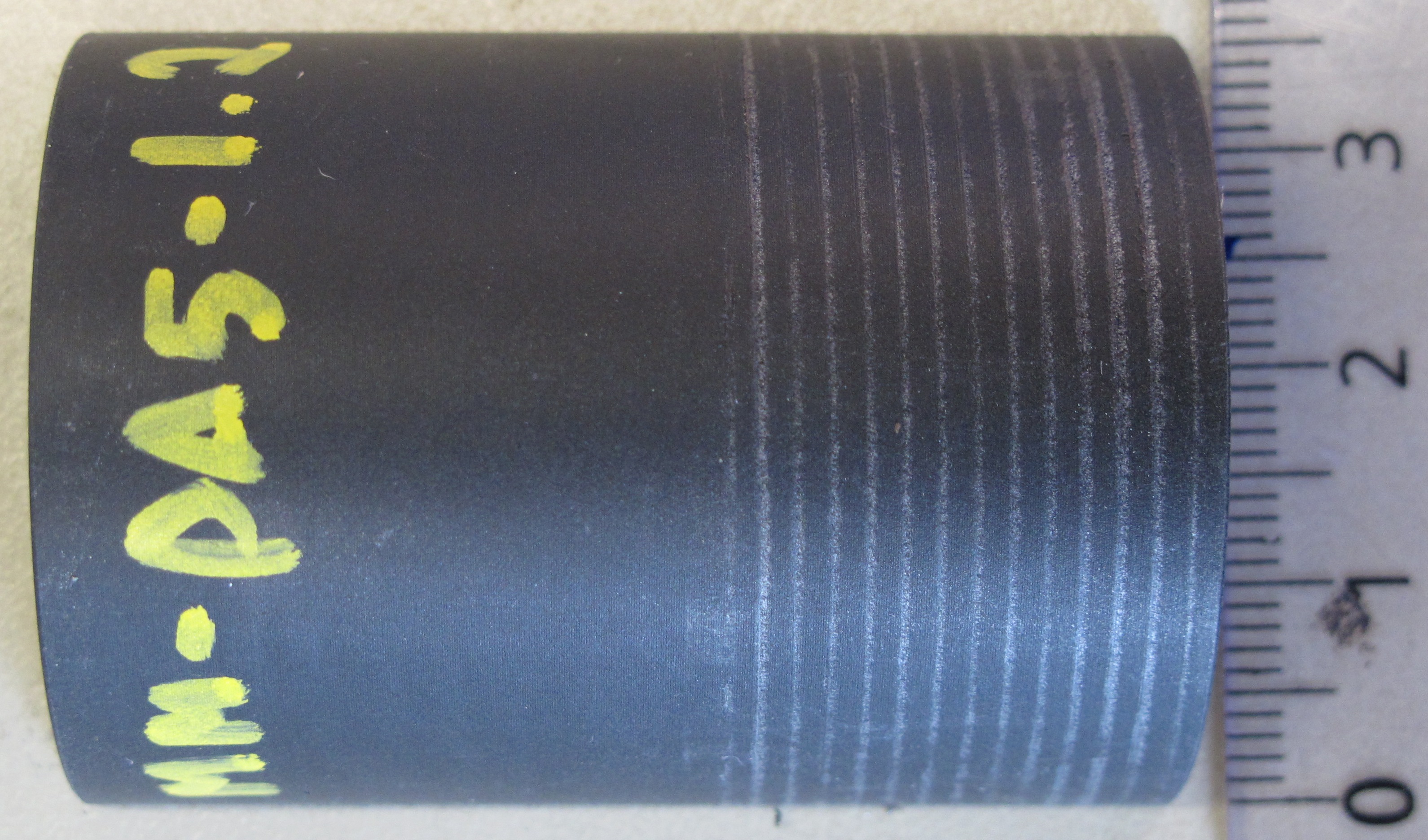

Dans un troisième concept d'assemblage, reposant également sur un assemblage basé sur la forme, un tube en aluminium avec un filet de vis interne était rétracté sur une barre en composite. Les dents du filet de vis interne peuvent ainsi créer un interlock mécanique entre le tube en aluminium et la barre en composite. Différentes séries de tests ont été définies, basées sur la variation de distance entre le tube en métal et la barre en composite. Cette distance était obtenue en modifiant le diamètre extérieur de la barre en composite. Dans chaque série de tests, le niveau d'énergie variait.

La figure 11a montre la coupe d'un tel assemblage par retrait entre un tube en aluminium avec un filet de vis interne et une barre en polyamide renforcé par fibre de verre courte (PA6.6 GF30).

La figure 11b montre les indentations du filet de vis dans la barre en polyamide renforcé par fibre de verre courte.

Figuur 11a: Coupe transversale d'un assemblage par retrait reposant sur un assemblage basé sur la forme (3e concept d'assemblage) entre un tube en aluminium et une barre en polyamide renforcé par fibre de verre courte (source: Institut Belge de la Soudure)

Figure 11b: Indentations du filet de vis du tube en aluminium dans la barre en polyamide renforcé par fibre de verre courte (source: Institut Belge de la Soudure)

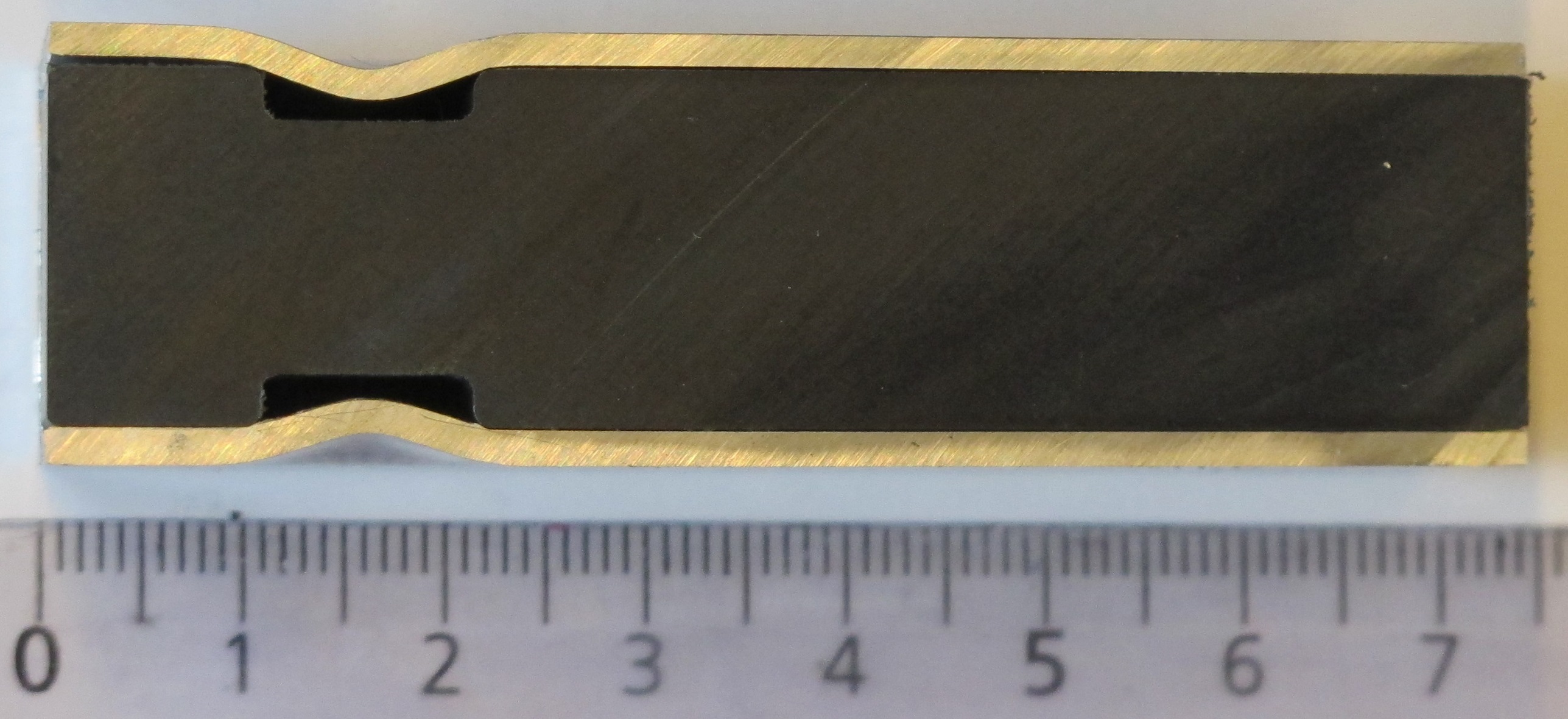

Assemblages de tôles mixtes métal-composite

Les pièces planes mixtes métal-composite étaient fabriquées a l'aide du rivetage électromagnétique et du soudage par impulsion électromagnétique.

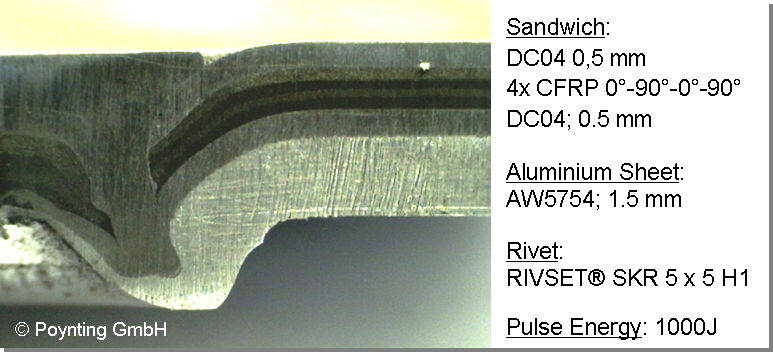

la figure 12 montre un exemple du rivetage électromagnétique d'une tôle en métal (aluminium EN AW-5754, épaisseur l,5 mm) a un panneau sandwich, composé de deux couches de métal (acier DCOÀ, épaisseur 2 x

0,5 mm) avec une couche intermédiaire de composite (plastique renforcé par fibre de carbone, épaisseur: 0,8 mm).

Figure 12: Coupe transversale d'un assemblage entre une tôle en aluminium et une tôle mixte acier-composite, a l'aide du rivetage électromagnétique (source: Poynting GmbH, Allemagne) [4]

Cette coupe transversale montre une bonne répartition du rivet dans l'assemblage ainsi qu'une déformation du matériau renforcé par fibre de carbone sans dégradation visible des fibres. On a également constaté qu'une dureté moindre du rivet donnait une résistance a la traction plus élevée, par rapport à un rivet avec une dureté plus élevée.

Pièces de démonstration

Trois pièces de démonstration spécifiques intéressantes pour l'industrie automobile ont été produites pour valider ainsi les méthodes d'assemblage et les stratégies de conception développées au niveau industriel. Nous

allons nous pencher ci-dessous sur deux pièces de démonstration, a savoir une pédale de frein et un amortisseur.

Pédale de frein mixte métal-composite

L'entreprise portugaise Toolpresse produit notamment des pédales de frein, fabriquées entièrement en métal. Dans le cadre du projet MetalMorphosis, une pièce de démonstration est développée avec un composant en acier de cette pédale de frein remplacé par un composant en composite. Les objectifs suivants sont visés pour la fabrication de cette pédale de frein mixte métal-composite:

- Réduction des risques de blessures au niveau des membres du conducteur lors d'une collision frontale. L'utilisation de composite dans la production des pédales de frein permet, en effet, de définir une géométrie ‘non agressive‘, sans extrémités tranchantes. Les risques de lésions graves sont ainsi fortement réduits et le nouveau design est a la fois conforme aux exigences légales internationales,

- Économies et gain de temps au niveau du processus de production, grâce au nombre réduit d'opérations et de composants,

- Réduction de poids de la pédale de frein mixte métal-composite entière, grâce au poids spécifique limité des composants en composite. la pédale de frein actuelle pèse 0,6 kg et avec le remplacement partiel par du composite, on vise une réduction de poids de 15% (0,1 kg).

Le composite devrait idéalement être introduit sans augmentation du coût de production. Sur la base de considérations commerciales, une augmentation du coût de production total de 1 à 2 €/kilo de poids gagné serait cependant admise.

La figure 13 montre le prototype de la pédale de frein en métal-composite. Ici, une pièce centrale en aluminium est reliée aux deux pièces du bout en composite, a l'aide du retrait par impulsion électromagnétique.

Figure 13: Prototype de la pédale de frein mixte métal-composite (source: Toopresse, Portugal) [5]

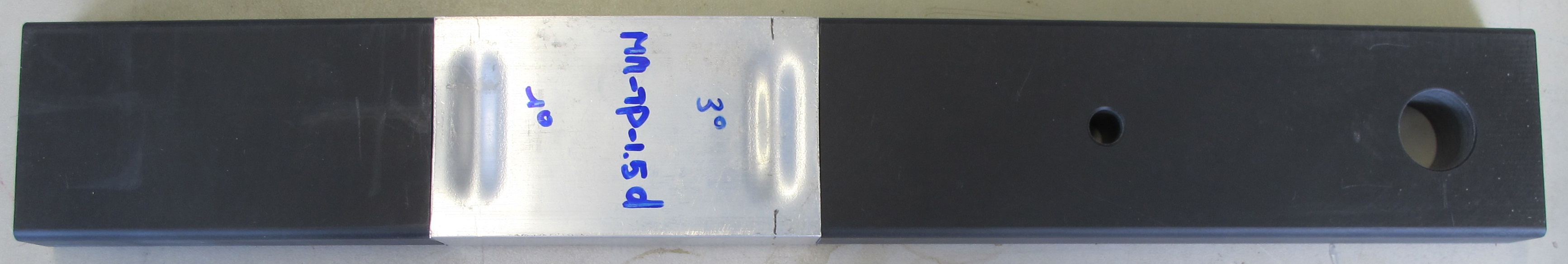

La figure 14 montre un modèle simplifié, fabriqué à partir d'un tube rectangulaire en aluminium rétracté sur deux pièces en polyamide renforcé par fibre de verre courte (PA6.6 GF30) avec une rainure, selon le deuxième concept d'assemblage reposant sur un assemblage basé sur la forme.

Figure 14: Assemblage d'un tube rectangulaire en aluminium avec deux pièces en composite polyamide (source: Institut Belge de la Soudure)

On trouve une coupe de cet assemblage sur la figure 15, montrant la déformation du tube en aluminium dans la rainure du composite. Cet interlock mécanique contribue a la résistance a la traction.

Figure 15: Coupe transversale de la figure 14 (source: Institut Belge de la Soudure)

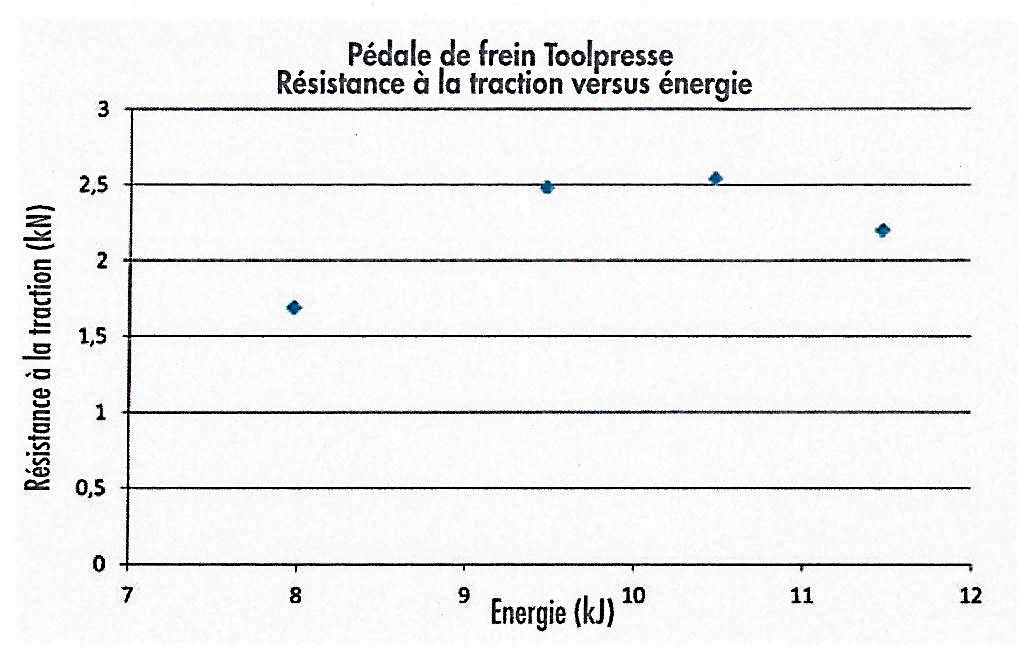

La figure 16 montre le graphique des forces de traction obtenues en fonction du niveau d'énergie. La force de traction maximale de 2,5 kN est obtenue a un niveau d'énergie de 10,5 kJ. Ensuite, la force de traction diminue de nouveau. Cela montre qu'il faut voir la déformation dans la rainure contribuant à la force de traction d'une part, et l'amincissement du tube en aluminium, pouvant réduire la force de traction, d'autre part.

Figure 16: Pédale de frein mixte métal-composite: résistance à la traction versus énergie (source: Institut Belge de la Soudure)

Amortisseur mixte métal-composite

L'entreprise belge Tenneco produit des amortisseurs, composés de deux pièces tubulaires entièrement fabriquées en acier. Ces amortisseurs actuels sont produits a l'aide de techniques de soudage conventionnelles. Dans le cadre du projet MetalMorphosis, un amortisseur de démonstration novateur est développé a l'aide du retrait électromagnétique. Il est composé d'une part d'un composant en acier et d'autre part d'un composant en composite. Le nouvel assemblage acier-composite doit satisfaire aux exigences standard de Tenneco, à savoir que les différents éléments doivent étre considérés comme des composants structurels et qu'ils doivent être étanches au gaz et résistants a une pression et a une température élevées. Une bonne configuration d'angle est nécessaire aussi.

Les raisons du remplacement de l'acier par un composant composite sont l'intégration rapide dans les lignes de production existantes et la réduction de poids visée. Les amortisseurs en acier actuels pèsent 1,8 - 2,2 kg et avec l'amortisseur mixte métal-composite, une réduction de poids de 15% (0,3 kg) est visée. Le composite devrait idéalement être introduit sans augmentation du coût de production.

Sur la base de considérations commerciales, une augmentation du coût de production total de € 1 à 3/kilo de poids gagné serait cependant admise.

Conclusions

Le projet de recherche MetalMorphosis vise le développement de techniques d'assemblage novatrices via la technologie d'impulsion électromagnétique. Cela permettrait de produire une série de nouveaux composants

mixtes métal-composite, adaptés à la tendance actuelle aux matériaux légers dans l'industrie automobile. Des pièces de démonstration développées dans le cadre du projet sont une pédale de frein et un amortisseur mixtes métal-composite.

Plus d'information

Références

[1] Superlight Car Life Cycle Assessment. http://www.worldautosteel.org/life-cycle-thinking/case-studies/super-light-car-life-cycle-assessment/

[2] Production FT-1 to use BMW chassis confirmed. http://www.ft1club.com/forums/showthread.php/87-Production-FT-1-to-use-BMW-chassis-confirmed

[3] Institut für Umformtechnik und Leichtbau, Technische Universität Dortmund. http://www.iul.eu/iul/index.php/en/

[4] Poynting GmbH. http://www.poynting.de/de/homepage.html

[5] Toolpresse. http://www.toolpresse.pt/