FATWELDHSS: Comportement en fatigue amelioré des structures soudées en HSS

But du projet

Les déchirures de fatigue dans les structures en acier apparaissent souvent à hauteur des cordons de soudure, en raison de concentrations de tension consécutives à la géométrie du cordon de soudure - et surtout la transition avec le matériau de base - et de la présence de tensions résiduelles.

ll est généralement connu que les techniques de post-traitement du soudage qui réduisent le champ de tension résiduelle et / ou optimisent la géométrie de surface du cordon de soudure, ont un effet positif sur la longévité a la fatigue. Or, l'applicabilité et l’effet de ces techniques sur les structures soudées en HSS n'ont pas été assez étudiés à ce jour. C'est pourquoi les techniques de post-traitement du soudage suivantes ont été étudiées dans le cadre du projet FATWELD :

- Refusion du pied de soudure à l'aide d'un laser à diodes au lieu du soudage TIG ou plasma (plus usuel) pour créer une transition améliorée entre le métal d'apport et le matériau de base. Ce traitement réduit les concentrations de tensions;

- Traitement Impact Mécanique Haute Fréquence (HFMI), qui englobe le martelage répété à haute Fréquence a hauteur du pied de soudure. Le traitement génère à nouveau une transition fluide, mais introduit aussi de façon importante des tensions résiduelles de compression dans le matériau. Différentes variantes sont utilisées, dont l'Ultrasonic Impact Treatment (UIT) et le Pneumatic Impact lreotmeni (PlT),

- Deux nouveaux fils de soudure Low Température Transformation (LTT) ont été développés également au sein du projet, dans le but de diminuer, voire éliminer, les tensions résiduelles de traction suite au retrait après le soudage. Ceci est obtenu par l'atout d'éléments tels que Mn, Ni et/ou Cr à la composition du cordon de soudure, Ceux-ci ont propriété de stabiliser la phase austénite et de déplacer la transformation en martensite vers des températures plus basses par rapport aux cordons de soudure conventionnels. Au sens strict, il ne s'agit pas ici d'une technique de post-traitement.

Un objectif important du projet a été aussi de développer des directives en vue d'améliorer la longévité a la fatigue des structures soudées en HSS. Ce travail a été mené en collaboration très étroite avec l'international lnstitute ol Welding (lllW).

Description du projet

Tests de fatigue

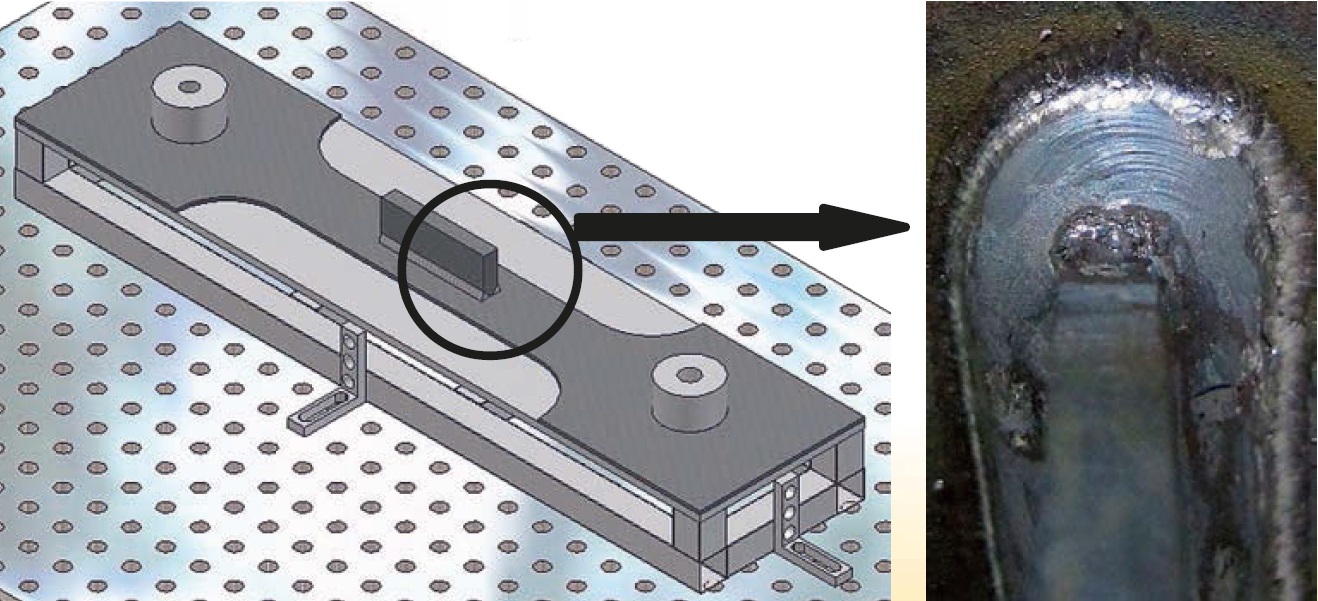

Différentes sortes d'aciers, allant des S690QL et S700MC aux S960MC et S960QL ont été sélectionnées dans des épaisseurs de 5 à 20 mm. Des échantillons cruciformes, comme montrés dans la figure 1 ont été soudés à l'aide du processus MAG.

Figure 1: Echantillon pour test de fatigue, dans la partie centrale est soudé des deux cötés un 'aileron'. Détail: pied de sodure traité HMFI

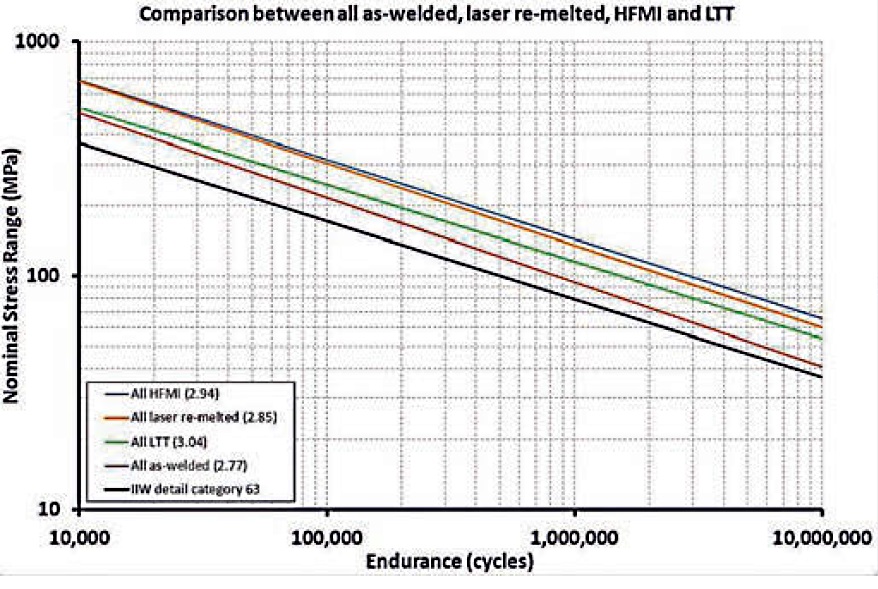

Un vaste programme de tests a été élaboré pour les tests de fatigue sous une sollicitation avec une amplitude aussi bien constante que variable. Les résultats des tests de fatigue à amplitude constante sont indiqués dans la figure 2.

L'analyse des moindres carrés avec régression linéaire a été utilisée pour déterminer la courbe S-N pour les résultats à l'état soudé, après un traitement HFMI et après refusion laser. Sur la base de ces résultats, obtenus avec une géométrie d'échantillon, on a pu conclure qu'un traitement HFMI induit une hausse de 47 a 51 % de la résistance à la fatigue. Pour la refusion laser, on a noté une amélioration de 34 à 45%, les résultats sur des échantillons soudée avec un fil LTT montrent une augmentation de max. 20% de la résistance à la fatigue. Sur la base des résultats disponibles à ce jour, il est évident que l'utilisation de la technique de post-traitement du soudage HFMl recèle le plus gros potentiel d'amélioration en matière de performance à la fatigue.

Figure 2: Résultats des tests de fatigue à l'état soudé, après refusion laser, après traitement HFMI et avant échantillons soudés avec fil LTT sous sollicitation à amplitude constante

Résultats

Développement de directives

L’un des principaux objectifs de ce projet a été de développer des directives pour le post-traitement du soudage du HSS, dans le but de fixer les conditions optimales de l'utilisation du HSS. Lors de la rédaction des directives, on s'est appuyé sur les résultats des tests expérimentaux et sur les données déjà disponibles dans la littérature.

Le traitement HFMI s'est donc révélé être de loin la technique d’amélioration la plus fiable. C'est pourquoi on a avant tout rédigé un projet de document réglementaire « Améliorer la longévité a la fatigue des structures HSS soudées a l'aide d'un post-traitement du soudage (HFMI) » au sein de ce projet.

Ce document comprend des directives qui traitent des aspects suivants:

- exécution correcte du traitement HFMI,

- directives pour l'évaluation du comportement en fatigue,

- critères pour la garantie de la qualité,

- limites de la méthode utilisée.

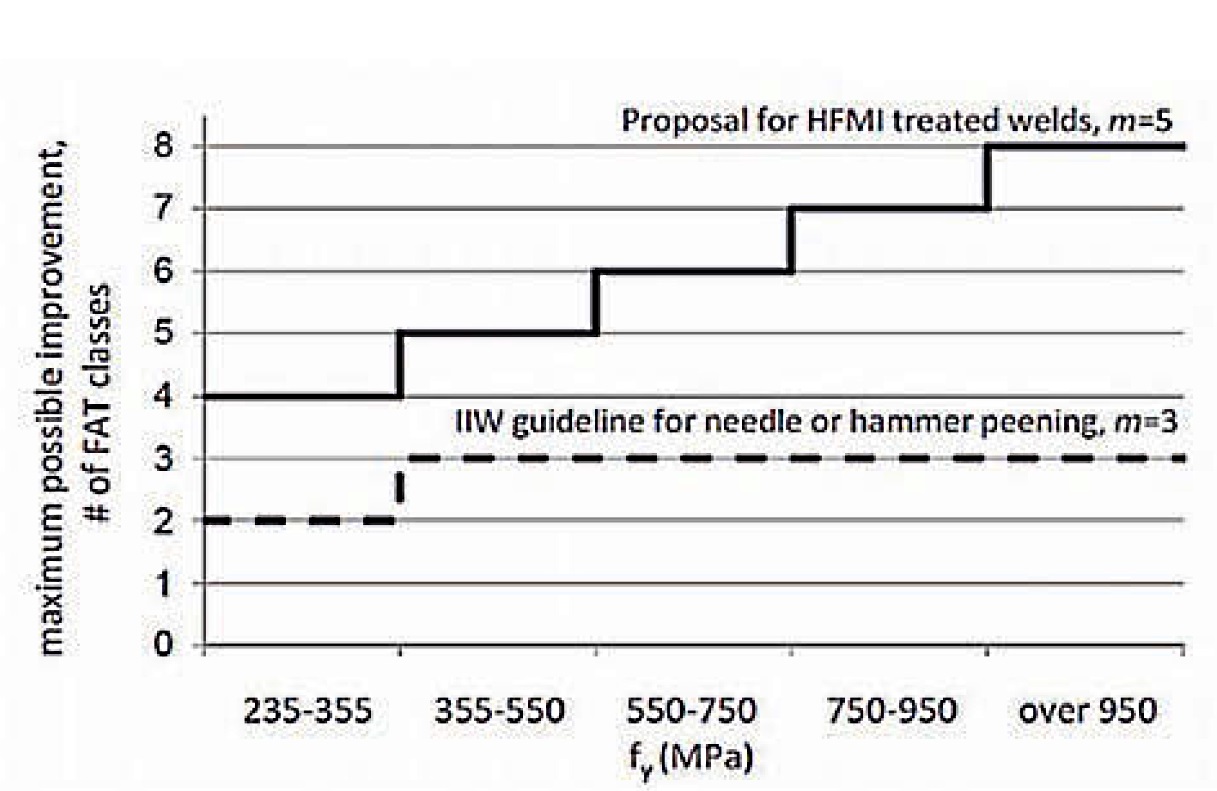

Le projet de document s'applique a des tôles d'acier d’épaisseurs entre 5 et 50 mm, et une limite élastique de 235 à 960 MPa. Le projet de recommandation décrit une augmentation de la classe de fatigue pour chaque hausse de 200 MPa dans la limite élastique du matériau de base utilisé (voir aussi la figure 3). Le projet de réglementation développé dans ce projet stimulera l'utilisation du HSS, même dans des composants sujets a une charge de fatigue. II sera, des lors, possible d’obtenir une plus longue durée de vie des structures soudées.

Figure 3: Directive IIW sur l'amélioration des cordons de soudage martelés (ligne en pointillés) et l'amélioration postulée des cordons de soudure traités HFMI (ligne continue)

Etudes de cas

Pour étayer les constatations durant les expériences en laboratoire, deux composants ont été sélectionnés comme pièces de démonstration. Plus précisément, le bras d'une pelle hydraulique et un élément de châssis d'un véhicule de construction ont été étudiés, tous deux illustrés sur la photo ci-dessous.

Figure 4: Pièces démo sélectionnées pour les études de cas: à gauche élément de châssis et au-dessus bras de pelle

En premier lieu, les deux composants ont été reconçus, en utilisant Ie HSS. Pour le bras de pelle, on a obtenu une réduction de poids de 18% par l'engagement du matériau S700MC dans des zones de haute sollicitation. Sur l'élément de châssis, on a réalisé une réduction de poids de 24%. Pour y parvenir, il a été fait usage du HSS (S700MC et S690QL), de telle sorte que des épaisseurs de matériau plus faibles ont pu être utilisées. Au lieu de pièces coulées, on a utilisé des éléments soudés, tout en évitant les transitions vives.

La nouvelle conception a été exécutée après une analyse approfondie, de telle sorte que les points critiques ont été déplacés vers le pied de soudure. Ce taisant, il était possible d'allonger au maximum la longévité à hauteur du pied de soudure. Différents prototypes du bras de pelle et de l'élément de châssis ont été réalisés en HSS. Seuls les cordons de soudure critiques ont été traités par HFMI. Les paramètres pour le traitement ont été choisis sur la base des recommandations du fournisseur et des connaissances acquises au cours du projet. Un test de fatigue simplifié a été exécuté sur le bras de pelle. Il a permis de montrer que l’objectif relatif à la longévité a la fatigue a été atteint sans échec du composant.

La sollicitation utilisée pour le test de fatigue a été basée sur les données de mesure d'un bras de pelle dans des conditions réelles, afin d'obtenir un résultat aussi fiable que possible. Des prototypes de l'élément de châssis ont également subi un test de fatigue[KF1] et ont été comparés a la conception actuelle: la version retravaillée de l’élément de châssis a montré une longévité a trois lois supérieure.

Conclusions

Sur la base des résultats des tests de fatigue sur ces composants réels, il a été possible de montrer que les structures de nouvelle conception ont une longévité a la fatigue nettement plus grande que les conceptions actuelles. Il était aussi évident qu'un traitement HFMI est une méthode tort prometteuse pour réaliser une réduction de poids ou améliorer la performance à la fatigue. Enfin, il est également opparu qu'il était possible de réaliser une réduction des coûts significative pour les composants étudiés, aussi bien sur Ie coût de production que sur les coûts d'exploitation des machines.

Cette étude a été menée avec l'appui du RFCS européen sous le grant agreement n° RFCS-CT-2010-00032. Les partenaires belges du projet dans ce consortium européen sont OCAS (www.ocas.be) et I'IBS www.biI-ibs.be)

Project partners

- OCAS NV, Belgium

- SSAB, Sweden

- Volvo Construction Equipment (VCE), Sweden

- Belgian Welding Institute (BIL), Belgium

- Lincoln Electric The Netherlands

- The Welding Institute (TWI), United Kingdom

- Aalto University, Finland

- Stresstech Oy, Finland

- BAM, Germany

- KTH, Sweden

Publications

- Jonsson B, Barsoum Z and Sperle JO. Weight optimization and fatigue design of a welded bogie beam structure in a construction equipment. Engineering Failure Design 2012. 19: 63-76. DOI: 10.1016/j.engfailanal.2011.09.006

- G. Marquis, E. Mikkola, H. C. Yildirim and Z. Barsoum. Fatigue Strength Improvement of Steel Structures by High Frequency Mechanical Impact: Proposed Fatigue Assessment Guidelines, Welding in the World, July 2013. http://link.springer.com/article/10.1007%2Fs40194-013-0075-x#

- G. Marquis and Z. Barsoum. Fatigue Strength Improvement of Steel Structures by High Frequency Mechanical Impact: Proposed Procedure and Quality Assurance Guidelines. Welding in the World, June 2013. DOI 10.1007/s40194-013-0077-8. http://link.springer.com/article/10.1007/s40194-013-0077-8#

- Yildirim, H. C., Marquis, G. B.: Overview of fatigue data for high frequency mechanical impact treated welded joints, Welding in the World, Vol. 57, issue 7/8, 2012 p 82 – 96. http://link.springer.com/article/10.1007/BF03321368

- Bhatti AA and Barsoum Z. : Development of efficient three-dimensional welding simulation approach for residual stress estimation in different welded joints. Journal of Strain Analysis for Engineering Design 2012, 47: 539-552. doi: 10.1177/0309324712463866