MAGPULS : Déformation par impulsion magnétique

Formage par impulsion magnétique (Magnetic Pulse Forming)

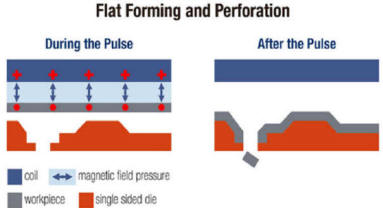

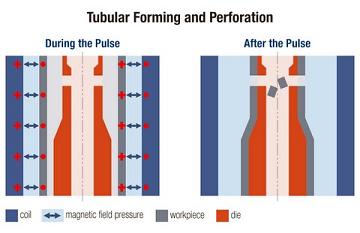

Lors du formage par impulsion magnétique, les champs magnétiques sont utilisés Pour déformer ou perforer des produits plats ou tubulaires suivant la forme d'une matrice.

Les figures suivantes illustrent le principe du formage par impulsion magnétique pour produits plats. La perforation du matériau se fait en même temps et est réalisée en prévoyant une ouverture dans la matrice à l'endroit où la perforation doit se situer.

|

|

|

|

|

Sertissage par impulsion magnétique (Magnetic Pulse Crimping)

Le sertissage par impulsion magnétique est très semblable au formage par impulsion magnétique de produits tubulaires sauf que la pièce interne remplace la matrice. Le sertissage se fait en une fraction de secondes et la vitesse élevée de déformation n'influence pas les propriétés du matériau. Le procédé peut également être appliqué sur des matériaux à faible ductilité. Il est approprié pour les pièces cylindriques, elliptiques et rectangulaires.

Applications du sertissage par impulsion magnétique

|

|

|

|

Avantages du formage par impulsion magnétique

Le formage par impulsion magnétique offre certains avantages par rapport aux autres techniques de déformation:

- Reproductibilité: Comme l'énergie électrique dans les bobines peut être contrôlée d'une façon précise, la reproductibilité est très élevée.

- Sans contact: Au contraire des techniques classiques de déformation, le champ magnétique crée des forces. Aucun graissage n'est nécessaire et comme la technique se fait sans contact, on évite toute dégradation due à la matrice. Les matériaux qui ont d'abord été soumis à un traitement de surface (par ex. anodisation) peuvent donc être déformés, sans dégradation du traitement de surface.

- Retour à l'état initial: Lors du formage par impulsion magnétique, le matériau est déformé plastiquement ce qui a pour résultat une déformation plastique permanente; le retour à l'état initial est ainsi évité.

- Le procédé assure une ductilité et une déformabilité plus élevées des pièces en raison des tensions et du frottement internes moindres par rapport aux procédés de formage mécaniques. Les pièces qui, dans le cas des procédés traditionnels de formage, doivent être soumises à un traitement de relaxation des tensions, peuvent être formées en une seule fois avec le formage par impulsion magnétique.

Avantages du formage par impulsion magnétique

Le formage par impulsion magnétique a également des limites:

- comme le formage se fait en très court laps de temps, le matériau n'a pas l'occasion de subir une grande déformation. Pour les produits tubulaires par ex., la déformation est ainsi limitée à 10% environ du diamètre.

- Le procédé est également limité aux matériaux conducteurs électriques tels que, par ex. le cuivre, l'aluminium, le bronze et l'acier doux. Néanmoins, des matériaux moins conducteurs peuvent être déformés en utilisant des bobines appropriées

But du projet

En raison de la concurrence internationale croissante, on est de plus en plus tenu actuellement de comprimer les coûts afin de rester compétitif. On a donc besoin de techniques de production plus rapides et plus économiques. On espère donc avoir une baisse des coûts et surtout une meilleure productivité en utilisant de nouvelles techniques de production. Ces nouveaux procédés offrent certaines possibilités intéressantes. On dispose de peu d'informations objectives sur la faisabilité technique des applications industrielles concernées, ni sur l'augmentation éventuelle de la productivité et de la qualité de soudage et donc sur l'avantage économique que peut représenter l'application de ces procédés innovants pour l'industrie. Le centre de recherche de l'IBS a étudié ces techniques de soudage très innovantes et en démontrer les avantages potentiels pour l'industrie. Ces procédés permettent d'assembler toute une série de matériaux plus rapidement, sans défauts et donc plus économiquement.

Description du projet

- Plus d'information sur la page néerlandais

- Publication : Soudage par impulsion magnétique

- Publication : Amélioriation de la productivité par des techniques de soudages avancées